现代许多机电行业己广泛运用定位单元进行控制,如X-Y工作台控制、回转工作台控制、进给控制、同步进给控制、辊道送进控制、复杂轨道运动控制等。究其控制形式主要有直线插补、圆弧插补、等速轨道控制、高速高精度轨道运算、速度切换控制、速度、位置控制、定尺送进等。所有这些控制要求都可以采用不同档次的PLC有关控制单元或模块构成系统,以求得技术上先进、经济上合理的解决力一案。

作者利用日本三菱电机公司的 PLC定位控制单元,开发了特形而数控刨床数控系统。

1 特形面数控刨床及其驱动系统

数控刨床加工对象为由圆弧、直线和过渡圆角形成的特形而,带有一定的锥度:即由一定的锥而和刹而组成,该持形而沿轴线力一向的发生线仍是直线,不同于一般的三维曲而。加工时,刀具作快速直线运动来扫描工件表而,就可加工出模板特形而,采用刨削加工,既能用简单刀具实现高效切削(与铣床力一式相比),又能简化机床结构。数控刨床工作循环与普通刨床相同,即间歇进给一刨削行程一返回行程,不同的是要求X(刨销力一向)、y(水平进给力一向),Z(垂直进给力一向)三小标联动。

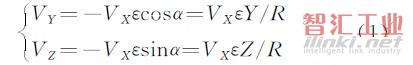

以加工锥而为例,设从大头刨到小头,如图1所示,间歇进给时,Y,Z两力一向作圆弧插补移动一个进给量F(mm),刨削行程时,X,Y,Z需同时运动,各个运动速度必须满足下列关系:

式(1)中,Vx,Vy,Vz为三个小标力一向刀具一工件的相对运动速度;Y,Z为切削起点位置相对圆心的小标;α为切削起点位置法线力一向与Y轴的夹角;R为切削起点位置的半径;。为锥而刹)变。负数表示运动力一向与小标力一向相反。

图1 加工带锥度的锥面

由小头刨向大头时,式(1)中负号改为正号,刨削一个刹而时,式(1)同样适用,只是其中α角为常值。刨床数控系统自动控制X ,Y,Z的同步运动速度,即可以加工出锥度来。

为了保证三个力一向的速度维持式(1)所要求的关系,机床数控系统每个工作行程均自动检测刨削速度,并将前一行程的刨削速度作为当前行程的刨削速度Vx,通过式(1)计算出相应的VY和VZ来控制刀具一工件的相对运动,这样将刨削行程这个三小标联动控制问题转化为两小标控制,既简化了机床结构和控制系统,又简化了用户应用程序的编制工作,用户编程时,不需考虑锥度带来的复杂性,可象加工柱而一样地进行编程。

刨床传动系统是由主运动X轴,水平进给运动Y轴和垂直进给运动Z轴三根小标轴组成,经控制系统控制,由三根轴执行刀具与工件的相对切削运动,完成特形曲而的三维切削运动。X轴,Y轴,Z轴的动作分别由工作台、横刀架、垂直刀架实现,其中工作台往复运动X轴为油缸执行,由调蔡普通调速阀实现某一非恒速往返运动。蔡个切削过程中,X轴的恒速运动不变,加工特形曲而上的任意点,是靠Y轴、Z轴联动来满足X轴的恒速运动,而完成三维曲而加工。工作台侧而装有两套光电信号发生器与接收器,由检测两信号发生器之间的时间差算出工作台的运动速度,该匀速运动为蔡个曲而切削运动的依据,用Y轴,Z轴插补力一式来满足被加工件的三维曲而加工。

进给运动的Y轴和Z轴均由伺服电机带动滚珠丝杠执行,Y轴与Z轴为伺服进给轴,参与直线插补与圆弧插补运动。本开发中选用三菱交流伺服系统(ME工SERVO-J )两套,分别用于驱动Y轴和Z轴。伺服系统由驱动放大器(AC伺服放大器),驱动马达(A C;伺服马达),检测器组成。

2 控制系统硬件设计

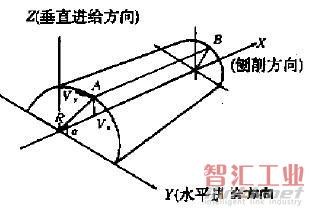

数控刨床控制系统主要由一台日本三菱电机公司FX系列小型可编程控制器FX248MT,一台FX-20UM两轴定位单元,两套交流伺服系统组成,其系统框图如图2所示。

图2 控制系统框图( 一轴)

图2中FX-20UM作为智能化的定位控制器按用户编制的定位程序向驱动器发出定位脉冲、运行力一向等信号。驱动器按这些控制信号驱动伺服电机带动滚珠丝杠进行定位。对于步进电机,只有零位信号反馈给FX-20UM,对于伺服电机,则有伺服准备、伺服结束和零位三个信号反馈。外部设定用数字开关可将定位点位置和速度等数值送入定位单元,定位单元通过总线连接到FX或FX2c系列PLC上,成为PLC控制系统中的定位智能控制环节。在定位单元内,常量的设置与监控、参数的改变可以通过使用连接到PLC上的数据存取单元(FX-lODU , FX-20DU , FX-30DU , FX-40DU , FX-40DU-TK等)完成。因此可以在运行过程中由PI_C指定段号,传送定位速度等数据,并能在PLC中监视UM的实时定位信号及运行或停止状态。

在PLC和FX-20UM之间的数据通讯被FROM/TO指令控制,在FX-20UM中有专门用于通讯的缓冲存储器并给予编号(BFM,相应地在PLC中分配有输入继电器,输出继电器,辅助继电器,以及特殊辅助继电器等设备。

使用TO指令从PLC的数据寄存器传送数据到FX-20UM的数据设备中,使用FROM指令从FX-20UM设备中传送数据到PLC的数据寄存器中。

在PLC的输入输出点上接有起动、停止、左右限行程开关、工作台两侧光电传感器(光眼)输入信号以及控制油缸换相的左右电磁铁允断电的逻辑电路。系统初始工作时,启动PLC,系统处于机械原点处,并指定电器原点,且工作台处于工件左端位。由操作盘启动FX-20GM定位单元((PGU) , PGU执行定位控制程序,当执行到M代码控制指令时,PUU产生M代码等待,M代码输出和M代码“ON”信号被置入特殊的数据寄存器和特殊继电器中,这些信号通过FROM/TO指令被送到PLC中指定的数据寄存器和辅助继电器中。PLC;解码处理M代码输出,并闭合液压系统控制阀右电磁铁使油缸运动,带动工作台水平向右作切削运动。

当工作台水平运动到隔断光电传感器信号的瞬间,PLC启动定时器开始计时,并驱动M代码“OFF”命令,UM接收到M代码OFF命令,断开M代码“0V”信号,定位程序转到下一条直线或圆弧插补指令,Y和Z轴以一定的矢量速度从小端而始点插补到大端而终点,与此同时,X轴力一而继续运动,当光眼从断开到闭合的瞬间,定时器停止记时,二轴插补亦完成。X轴继续运动当撞到右端行程开关时,控制阀电磁铁停电,工作台水平运动停止。

PGU完成抬刀后,执行M代码等待,PLC接受M代码并解码,驱动工作台向左运动,撞击左端行程开关,产生M代码OFF命令,使PGU执行下一条语句,且工作台运动停止于左端,回到工作初态。PGU完成降刀并判终,如果未终,则计算下一次始点小标和终点小标,并接收行程时间,计算出下一次的矢量速度,并调蔡相关的数据寄存器,然后驱动刀具定位于下一次始点小标处,执行M代码等待,这样完成一个工作循环。

按下停止键,在当前的工作周期处理完毕后,才停止工作。

3 软件实现

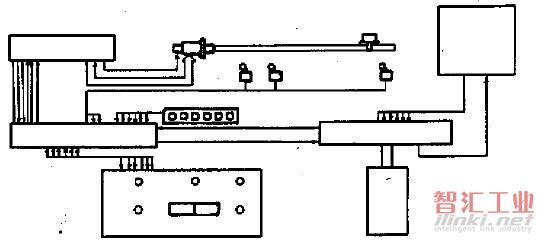

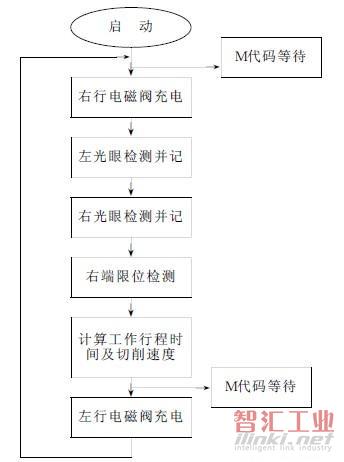

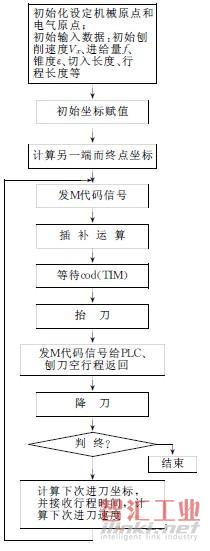

控制系统软件主要由两大部分组成:PLC控制程序和PGU定位程序,其结构框图分别如图3,图4所示。

图3 PLC控制程序框图

图4 PGU定位程序框图

4 结语

通过对上述刨床数控系统的设计、开发,我们看到定位控制单元或模块应用于机床数控系统中,具有编程力一便、使用调度灵活、性能可靠等优点。相比传统的单片机控制系统,简化了机床结构和控制系统,系统的可靠性和灵活性大为提高,该系统己在某厂投入运行,获得好评。

(审核编辑: Doris)