MINAS A系列交流伺服驱动器是日本松下电器公司生产的全数字化交流伺服装置,具有响应快、精度高、体积小,共振抑制、多闭环控制功能和控制方式多样化、保护措施齐全等特点。目前已广泛应用于数控机床、机器人、轻工机械、纺织机械、医疗器械、自动化生产线、半导体生产等各种有精确调速、定位要求的场合;利用PLC(可编程控制器)强大的编程、运算与控制功能,本文提出了PLC与伺服驱动相结合的位置控制模式,并给出了数控机床两轴联动位置控制系统的设计与实现方法。

1 系统原理与组成

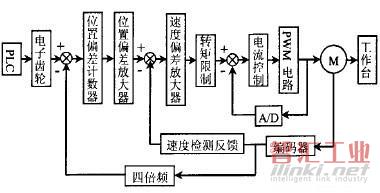

原理:PLC发出的指令脉冲数与编码器检测的位置反馈脉冲数同时送入伺服驱动器进行比较并确定偏差,按一定控制规律运算后得到的校正信号作为速度控制器的给定,再经电流调节与功率放大,使电机和机床工作台朝消除偏差的方向运动。由于位置指令是经常变化的随机变量,要求输出量准确跟踪给定量的变化,因此,输出响应的快速性、灵活性、准确性成为位置随动系统的主要性能指标。为满足这些指标要求,采取由位置环、速度环和电流环构成三环控制系统,控制方框图如图1所示,各环节的功能说明如下:

图1三环控制位置伺服系统

位置环:是位置随动系统的主要结构特征,采用P调节,增益设定愈高,定位时间愈短,获得快速定位响应特性。同时,保证系统的稳态精度。

速度环:转速构成的负反馈内环采用PI调节,通过调整其增益与积分时间常数,抑制振荡,减少超调,提高系统的快速性。

电流环:起电流跟随、过流保护和及时抑制电压扰动的作用;电流环增益随型号而定,不能调节。

此外,还可以建立速度前馈控制与反馈控制相结合的复合控制,以减少速度的超调、失调和到位信号的抖动,使位置偏差接近0,以及设置其他相关参数,降低躁声,抑制谐振等,进一步改善系统稳态和动态品质指标。

2 硬件设计

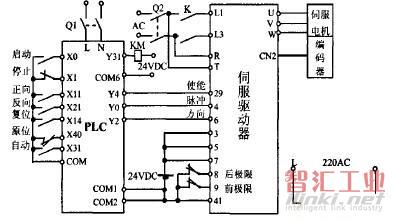

系统硬件由FX2N-80MT PLC、交流伺服驱动器MSDA043AIA、交流伺服电机MSMA042A1G(400W)及1 1线增量式编码器(脉冲数2500P/r,分辨率10000)组成。系统硬件构成原理图如图2所示。

图2系统硬件构成图

PLC:计算并输出指令脉冲。通过运行程序,计算出插补轨迹的指令脉冲数与脉冲频率,确定脉冲方向,再经输出后,作为驱动器的给定信号。

交流伺服驱动器:集成了位置环、速度环、电流环等多种调节控制功能,通过改变参数来实现不同的控制规律;能与PC机通信,进行在线分析调试与动态调整。

伺服电机与编码器分别起执行、检测反馈结果的作用。

3 软件设计与实现

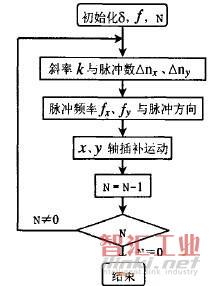

伺服驱动器的输入脉冲信号由PLC程序决定,两轴联动直线插补软件流程如图3所示。根据伺服电机旋转一圈对应的水平位移和编码器的分辨率确定脉冲当量δ(本系统δ=-0.0004/脉冲),然后计算出每一段拟合直线斜率k及分别在x、Y轴的增量值所对应的脉冲数,并由斜率忌求出z、Y轴脉冲输出频率fx、fy脉冲方向取决于X、Y轴增量值的正,负。这样,由x、Y轴的脉冲数、输出频率fx、fy和x、y轴增量值的正、负就能使伺服系统按照预先设定的轨迹运动。这种插补具有同步性,即x、y向同时运行与停止,在程序设计上采用浮点算法,因而插补轨迹精确,插补完成时间短,工作效率高。

图3两轴联动直线插补流程图

4 结论

经调试检测,PLC-伺服控制系统结构简单,功能强大,稳定性好,充分发挥了PLC和伺服驱动单元各自的优势,即控制灵活、响应快速、定位精准等特点,满足位置控制的性能要求,具有良好的应用前景。

(审核编辑: Doris)