0 引言

随着人们对产品外形和表面质量要求的提高,在产品精加工过程中,经常采用抛光加工。特别对复杂曲面(如水龙头、航空发动机叶片、水轮机叶片等)的抛光加工,一般只能采用手工作业,不仅费时费力,效率低下,而且产品的均一性差,精度不高。机器人抛光系统,使用机器人离线编程技术,集标定、生产、检测于一体,它不仅改善了工人的工作条件及提高生产效率,而且加工后工件的表面质量及一致性大大提高。本文介绍机器人柔性抛光的重要组成部分机器人柔性抛光机床的电控单元,它的设计直接影响工件的加工质量和系统的可靠性。

1 机器人柔性抛光机床的机械设计原理

本抛光机床属于机械轮抛光,即将剪成圆形的布、呢、绒毛毡等数层重叠缝成车轮状,安装在抛光机床的主轴上,使其旋转而进行抛光的方法。机器人柔性抛光系统的特点是根据被加工工件的形状产生抛光路径,由机器人自动完成加工的过程,因此要求机器人柔性抛光机床要有如下功能:

·加工过程中,抛光轮与工件的接触点A点始终保持不变

·当被加工件的抛光力大于某阈值抛光力时,抛光轮迅速向后移动,使抛光力小于阈值抛光力或保持恒等抛光力

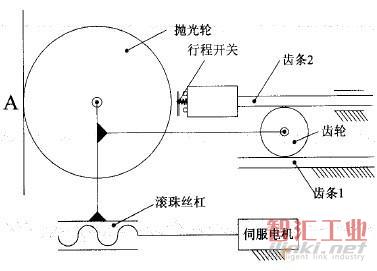

基于如上特点设计机器人柔性抛光机床工作原理如图1所示。行程开关、齿条1、齿条2、齿轮等组成轮径检测机构;伺服电机、减速器、滚珠丝杠、导轨等组成抛光机床主体移动机构,完成抛光轮的进给;抛光轮、三相变频电机、变频器等组成抛光轮调速机构;轮径检测机构中的齿轮的轴与抛光机主体移动机构固联在一起,完成两机构的联动。

图1机器人柔性抛光机床工作原理

轮径检测机构原理:设初始位置,抛光轮半径为R1,此时,移动抛光机床主体移动机构,轮径检测机构中的齿条2也随之移动,当行程开关闭合时,停止移动,此位置为抛光机床主体移动机构的初始位置。当抛光轮磨损后,半径变为R2,移动抛光机床主体移动机构,轮径检测机构中的齿条2也随之移动,当行程开关闭合时,抛光机床主体移动机构相对初始位置移动δ。根据机构运动学可得:

同时能保证抛光轮与工件接触点A点和初始位置的A点重合。

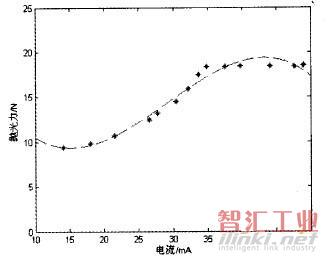

力控制原理:抛光力为抛光轮与工件之间的作用力,实验表明,它与驱动抛光轮的变频电机的电流有关系,其实验曲线如图2所示。图2的曲线作为力反馈信号,通过PID控制或模糊力控制来保证抛光力小于阈值抛光力或保持抛光力为恒力,从而满足抛光工艺的要求。

图2抛光力与测量电动机的电流传感器输出关系实验曲线

2 机器人柔性抛光机床的控制原理

根据机器人柔性抛光机床工作原理,其控制主要由轮径检测机构控制、抛光机床主体移动机构位置控制及抛光力控制等组成。

2.1 轮径检测机构控制

伺服电机通过减速器和滚珠丝杠带动抛光机主体移动机构运动,当轮径检测机构中的行程开关闭合时,停止抛光机主体移动机构的运动,PLC的CPU模块读取伺服控制模块中伺服电机的编码器的值并计算抛光机主体移动机构相对初始位置的移动距离δ,根据式(1)计算出抛光轮磨损后的轮径。

2.2 抛光机床主体移动机构位置控制

抛光机床主体移动机构的运动由伺服电机通过减速器和滚珠丝杠带动驱动。左、右极限位置由行程开关控制,零位由接近开关控制。

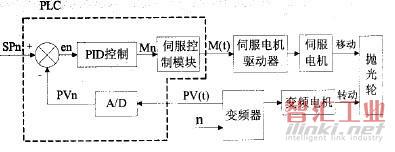

2.3 抛光力控制

PLC闭环抛光力控制方框图如图3所示,PLC控制算法采用其内部的PID控制模块。PID控制具有结构简单、稳定性好、可靠性高等特点,多数PLC的CPU模块自带PID算法模块。基于PLC的PID控制器的设计是以连续的PID控制规律为基础,将其数字化,写成离散形式的PID方程,再根据离散方程进行控制程序的设计。

图3 PLC闭环控制系统框图

本文的抛光力控制采用图2所示的实验曲线作为反馈信号,其中与抛光力相关的驱动电动机的电流可以由控制电机速度的变频控制器获得。PLC采用的是西门子S7—300系列PLC,其中CPU模块具有PID控制功能,通过PID控制指令实现,PID参数的设定可通过触摸屏修改,反复调整PID参数,使抛光力控制接近预期的效果。

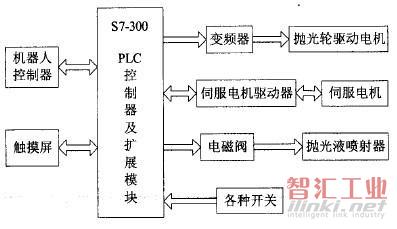

3 控制系统硬件配置及其功能

以PLC为核心的控制系统的构成如图4所示。整个控制系统包括:机器人控制器、触摸屏、变频器、伺服电机驱动器和PLC。

图4控制系统的结构框图

其中PLC选用德国西门子公司生产的s7—300系万方列,它采用紧凑的、无槽位限制的模块结构,电源模块(PS)、CPU模块、信号模块(SM)、功能模块(FM)、接口模块(IM)和通讯处理器(CP)都安装在导轨上。

3.1 S7—300 PLC的硬件配置 (1)电源模块:选用6ES7 307-1EA00-0AA01块,输入电压120/230VAC,可提供输出24V/5ADC电源。

(2)CPU模块:选用6ES7 315-2AG10-0AB01块,128KB数据存储器(RAM),程序存储在128KB存储卡(MMC)中,存储卡最大可扩展到8MB,内置RS485接口等。

(3)定位模块:选用6ES7 354-1AH01-OAEO,1块,用于伺服电机的控制,传感器输入为增量式编码器(对称式)或绝对值编码器(SSI),控制信号输出为模拟量输出。

(4)数字输入模块:选用6ES7 321-1BL00-0AA02块,每个模块32X24V输入。

(5)数字输出模块:选用6ES7 322-1BL00-0AA02块,每个模块32X24V输出。

(6)A/D变换模块:选用6ES7 331-7KB02-0ABO1块,两路模拟量输入,每个通道分辨率为15位,基本转换时间可设置为6/34/44/204ms.

(7)D/A变换模块:选用6ES7 332-5HF00-0AB01块,8路模拟量输出,每个通道分辨率为12位。

3.2 触摸屏

本系统采用TPl70A触摸屏,其与PLC之间通讯通过TP·PLC通讯电缆连接。触摸屏界面由触摸屏组态软件进行设计、编译,然后RS232编程电缆下载到触摸屏即可使用。通过触摸屏组态软件设置触摸屏显示参数对应PLC的存储器单元来完成PLC参数的显示和设置。触摸屏的功能:复位、轮径检测开始和轮径的显示、抛光轮转速设置和抛光轮的角速度或线速度的显示、抛光力设置、手动移动抛光轮。

3.3 抛光轮驱动电机控制

抛光工艺要求抛光轮与工件接触点的线速度不变。由于抛光过程中抛光轮的磨损,抛光轮的轮径变小,抛光轮与工件接触点的线速度也变小,因此,需要改变驱动抛光轮电机的速度。本系统采用交流变频调速器,调节驱动抛光轮电机的速度。变频器的起停通过PLC的扩展I/O口控制。由于变频调速电机的转速与变频器的输入控制电压成线性关系,因此,通过PLC的D/A扩展模块的一路模拟量输出控制变频调速电机的转速。PLC结合轮径检测机构和变频调速系统可使抛光轮与工件接触点的线速度满足抛光工艺要求。

3.4 伺服电机控制

PLC的CPU模块和定位模块、伺服电机驱动器、伺服电机等组成伺服控制系统来控制抛光机床主体移动机构位置。其硬件配置如下:

(1)伺服电机驱动器:选用安川伺服单元SGDM-15ADA 1台,输入信号:编码器输入信号、速度指令(模拟量输入:±2V~±10V)、扭矩指令(模拟量输入:±1V~±10V)、位置指令(脉冲输入)等;输出信号:编码器分频输出(差分信号输出)、报警代码输出。

(2)伺服电机:选用安川1三相伺服电机SGMGH-13ACA61 l台,最高转速1500r/mm,功率1.3kW。

PLC的扩展定位模块、伺服电机驱动器、伺服电机组成位置闭环控制系统,其位置反馈信号由集成在伺服电机中的编码器提供。PLC可根据轮径检测机构的信号或抛光力反馈信号控制置闭环控制系统组成机器人柔性抛光机床的闭环控制系统。

3.5 PLC与机器人的通讯

本系统采用I/O口通讯形式完成PLC与机器人的通讯。机器人控制器的输出或PLC的输入端口定义如下:速度选择占用2个端口可选择抛光轮的4种速度、启动抛光机占用1个端口、启动抛光力控制占用1个端口、启动轮径检测占用1个端口、启动抛光液控制占用1个端口。为了提高通讯的可靠性,在软件上采用多次延时验证的方法。

4 控制系统的抗干扰设计

PLC具有可靠性高、抗干扰能力强等特点。但工业现场的环境十分复杂,要受到来自各方面的干扰,甚至会引起误动作造成重大损失。干扰源主要有如下几种:电源引入的干扰;I/O信号引入的干扰;接地线引入的干扰;电磁干扰。本系统采用以下抗干扰措施:

(1)为了抑制电网中的干扰,选用的带屏蔽的电源变压器和电源滤波器。

(2)输入输出信号抗干扰的设计:选用较粗的信号线,合理的布线和设计有利于I/O信号线的抗干扰。PLC输入、输出端口分别由开关电源供电。

(3)PLC装置的接地设计:采用PLC与其它设备在一点接地,并且,接地导线采用直径大干22mm的铜导线。

5 控制系统软件设计

机器人柔性抛光机床控制系统的软件设计包括PLC软件设计和触摸屏软件设计。

5.1 PLC软件设计

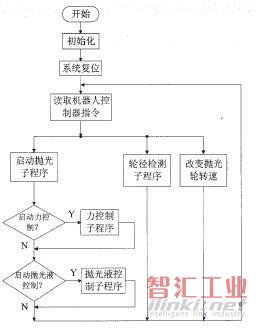

PLC软件主程序结构流程图如图5所示。程序采用梯形图编制,编程软件利用函门子公司开发的专用编程软件SIMATIC Manager,该软件使用梯形图或语句表达形式进行离线编程,并且在运行程序时,还可以通过在线监测功能来监视各个变量,这样就给调试带来了极大的方便。根据机器人控制器的指令,PLC可执行抛光加工、抛光轮的轮径检测、改变抛光轮的转速等任务。在执行抛光加工任务时,还可以启动抛光力的力控制以及启动抛光液的定时喷射。

图5 PLC软件主程序结构流程图

5.2 触摸屏软件设计

根据机器人柔性抛光机床控制和操作要求,设计了主界面、参数设置界面、信号监控界面、参数显示介面、抛光轮的轮径检测界面等。

6 结论

本文详细讨论了基于S7—300系列PLC的机器人柔性抛光机床控制原理、控制系统的硬件组成和软件设计。该机器人柔性抛光机床能与机器人有机的结合完成加工生产线中工件抛光的工位。实践证明,该控制系统操作方便,运行稳定可靠,抗干扰能力强。

(审核编辑: Doris)