高精度内圆磨床主要用于汽车液压挺杆类零件的中小孔内圆磨削加工,工件孔磨削直径10~20 mm,长度0~40 mm,圆度1μm,圆柱度1.5μm,加工孔尺寸精度10μm,表面粗糙度0.16μm。磨削工序分粗磨和精磨,精磨时为了消除进给间隙、磨削力及热变形的影响,径向进给采用微量磨削进给和退刀相结合的进给路线:如进给0.02 mm,退刀0.02 mm,再进给O.04mm,退刀o.02 mm,然后再进给采用精光磨的方法。位置控制精度要达到0.003 mm,因此,控制系统设计要保证进刀量和进给速度可调。而对于轴向进给要保证轴向往复行程0.2~20 mm,速率每分钟60~120次,无级可调。

1 对控制系统的要求

精密内圆磨床要求数控系统的工作方式:手动调整、磨削自动循环、单次砂轮修整、多次砂轮修整和新砂轮修整。本文主要针对磨削自动循环方式分析。

磨削自动循环的循环条件:磨头变频器启动、大滑板后位、主轴静压压力到、静压压差在范围内、无车头电动机报警、卡盘锁紧、小滑板前位。

动作要求:循环开始→纵滑板前进、工件冷却启动→大滑板前位→往复电动机启动、冷却电动机启动、伺服驱动进给开始→按预定工艺路线运动→进给结束_进给系统复位→纵滑板后退→到达后位→工件冷却停止、往复电动机在往复到达后位时断电,往复刹车得电→修整器推出→停止往复刹车、停止循环指示→循环结束。在装卸完工件后开始下一个循环。

停止控制:循环过程中按“循环中断”按钮、磨头停止按钮或出现车头电动机热保护,进给系统快速复位,则所有动作解除,各输出断电,屏幕保持不变,“循环中断”闪烁提示,可查故障原因。如按返回按钮,则返回主菜单。循环进行中按“返回主菜单”按钮无效。

2 控制方案选择和控制系统结构

实现高精度内圆磨床的进给控制,有两种高可靠性的数控方案:一是采用标准数控系统产品驱动伺服轴实现进给准确定位,该技术途径只需要编写PNIC软件完成逻辑控制。该方案的优点是CNC核心软件及操作界面已由数控系统开发商完成,但控制部分成本较高;二是以PLC产品为控制核心,扩展伺服定位单元驱动伺服轴,利用人机界面通过自行研发控制软件实现磨床的数控功能,控制系统成本约降低1万元。两种方案均有高的抗干扰能力、低的故障率和同样的精度。针对本次磨床控制要求,选择了“PLC+I/O单元+触摸屏+伺服单元+伺服系统”的控制方案。

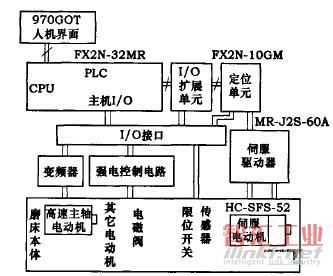

图1 内圆磨床控制系统结构图

图1为内圆磨床的控制系统结构图。PLC采用三菱FX2N-32MR,并适当扩展I/O接口。伺服单元使用FX2N-10GM定位模块,配合高精度、高定位分辨率的三菱MR—J2S一60A伺服驱动器和HC—SFS—52中惯量伺服电动机,完成径向进给定位控制。操作监视界面使用三菱970GOT工业级人机界面。磨削主轴由中频变频器驱动,变频器与PLC之间的连接信号类型为开关量。在控制系统硬件构建的基础上,通过内部操作变量的合理规划、触摸式工作界面的人性化设计以及PLC控制软件的合理开发,可以完成高精度内圆磨床的数控系统设计。

3 外部和内部变量规划

连接到PLC的外部变量有:X0,大滑板前移;X1,24 V电压监视;X2,推出到位等18个输入信号;均,纵滑板前进、后退电磁阀;Y1,松开卡盘电磁阀等18个输出信号。连接到定位单元的外部输入信号有:归零开关、正向硬超程极限开关和负向硬超程极限开关。

由于人机界面、PLC主机、伺服单元中各部分的内部变量在运行中是有机联系、互相取用的,因此只有合理规划内部变量,才能使得控制系统的各部分在运行中均能正确识别变量,实现程序的协调运行。对内部主要变量所作的规划和分类如下:

(1)D变量:从D201~D459共使用了259个16位的内部数据寄存器。例如:

D204、D205 x轴当前位置值 D203、D204 机械零点位置数值 D201、D202 归零速度 D210、D211 X轴当前目标位置 D212、D213 当前进给速度 D214、D215 当前补偿量 D220、D221 磨削循环第1段进给位置值 D222、D223 磨削循环第2段进给位置值 D240、D241 磨削循环第1段进给速度值 D242、D243 磨削循环第2段进给速度值 D260、D261 磨削循环第1段位置补偿量 D262、D263 磨削循环第2段位置补偿量

(2)定时器:从TD—T28共使用29个,如:T6初始化写参数定时器;T1磨削自动循环结束定时器;T10磨削进给定时器;T1 l磨削回原位定时器等。

(3)计数器变量:从C101一C108共使用8个。例如:C106为磨削次数计数。

(4)位变量M:从M0~M501共使用了400多个。例如:M71-M77分别为磨削自动循环第一段至第七段的状态变量,M70为磨削循环条件,等等。

4 磨削自动循环控制界面

在磨削循环进行过程中,从触摸屏可以监控循环条件、循环进程、动作状态、x轴当前位置、进给量与进给速度。当不满足循环条件启动时,左上方会提示“循环条件不满足”;而在循环进行中,画面上会出现“循环中断”按钮以便于操作人员随时中断该循环。

为了操作人员更方便地预置磨削加工参数,设计数控磨床的参数设置菜单,在此菜单上可以预置各加工阶段的进给量、进给速度和进给补偿量,还可以预置加工次数或定时时间。

5 磨削自动循环的程序结构

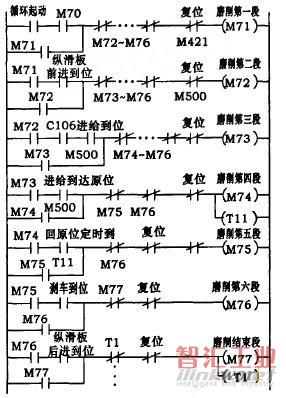

作为磨床完整自动程序中的一个子程序,磨削自动循环按工艺要求被分为7个执行阶段:纵滑板前进段M71、多次进给磨削段M72、进给系统回原位段M73、回原位定时段M74、纵滑板后退段M75、往复运动刹车段M76和结束段M77。子程序结构采用分步互锁的逻辑结构,图4为略去主控、复位条件和各阶段输出控制后的程序结构示意图。

图4磨削自动循环子程序结构示意图

当半自动条件M70满足时,如果按下循环起动按钮,则进入磨削自动循环的第1阶段M71,用第2阶段及以后各段可解除第1段程序。在纵滑板前进段M71,如果纵滑板前进到位,则进入第2阶段M72,用第3阶段及以后各段可解除第2段程序。第2段为磨削加工的主要阶段,操作人员可利用计数器C106预置进给次数(≤10次),当C106实际计够加工次数,且最后一次径向进给到位时,进入磨削循环第3段M73;到达原位后,执行磨削第4阶段的回原位定时,定时到后进入第5段“砂轮往复刹车”,当刹车到位,执行磨削第6段“纵滑板后退”;当后退到位时磨削自动循环执行结束,用T1定时器提供0.1 s左右时间的结束时间,以处理PLC、触摸屏、伺服单元的状态复位信息。

6 伺服单元的内部变量及进给程序结构

伺服定位单元FX2N一10GM被连接到PLC之后,其定位数据、定位命令和当前执行状态均可以通过与PLC的通信,利用PLC的FROM、TO指令进行置数或读取,并借助于触摸屏监控。

6.1 伺服单元的内部变量

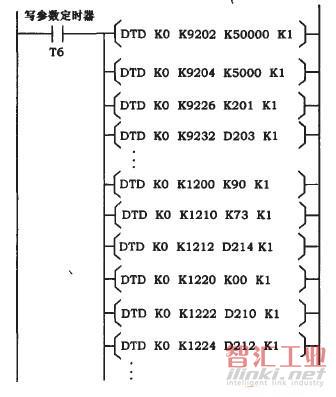

(1)用于伺服单元设置参数的特殊数据寄存器。如D9202(低16位)、D9203(高16位)为伺服单元参数1,需要写入电动机每转的脉冲数;D9204、D9205为伺服单元参数2,应写入伺服电动机每转的位移;D9226、D9227为伺服单元参数13,应写入归零速度;D9232、D9233为伺服单元参数16,应写入机械零点的位置等等。用于伺服单元定位程序的特殊数据寄存器:如本伺服单元的进给程序以D1200为入口地址(表格号20),则第l句数控程序G90应被写入D1200;第2句为位置补偿程序G73,需要在D1210中写入73,同时将PLC中的位置补偿量D214写入D1212;第3句为直线插补程序G00,需要在D1220中写入00,同时将PLC中的进给目标位置D210写入D1222,将进给速度D212写入D1224等等。在PLC初始化程序中,这些参数根据工艺要求被写人伺服单元,程序格式如图3所示。

图3伺服单元的参数设置程序

(2)用于伺服单元运动执行状态的特殊数据寄存器。如D9004、D9005为伺服单元当前位置数值,可通过PLC程序读入PLC的数据存储器D204、D205,并在触摸屏上实时显示出来。程序格式“DFROM K0K9004 D204 K2”。

(3)用于接受外部写操作的特殊辅助继电器。如M9001是定位开始命令写入位;M9002是定位停止命令写入位;M9004为机械回零命令写入位;M9007是复位命令写入位等。从M9000一M9015在伺服单元内部被分配为#20缓冲存储器,PLC程序中通过指令“TOK0 K20 K2M400 K1”将定位命令从PLC传人定位单元。PLC的变量M401、M402分别为定位起动和定位停止位。

(4)伺服单元中可供读取的特殊辅助继电器。如M9048是定位单元就绪标志;M9049是定位结束标志;M9057是归零结束标志等。从M9048~M9063在伺服单元内部被分配为#23缓冲存储器,程序中通过指令“FROM KO K23 K4 M420 K1”将定位执行状态从定位单元传递给PLC。该指令决定了PLC的变量M421可以收到定位结束信号。

6.2 径向进给控制程序结构

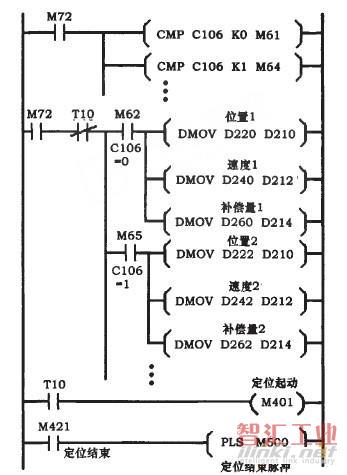

需要自动磨削加工时,用户可以在触摸屏上预置所需要的磨削次数n以及各段的进给位置、进给速度、进给补偿量等,然后按下循环起动按钮,开始从M71~M76的磨削自动循环。M72多次进给磨削是自动循环中最复杂的执行阶段,需要PLC与伺服驱动单元的紧密配合,该段控制程序结构如图4所示。

图4多次进给厝削控制程序结构

自动循环的初试值C106=0,比较语句会置M62为1,这时触摸屏上的第1次进给位置、速度和补偿量(PLC的D220、D240、D260)会被作为当前执行目标、速度和补偿量送入PLC的D210~D215数据区。在磨削进给一次后,C106=l(加1计数程序略),比较语句会置M65为1,这时触摸屏上的第2次进给位置、速度和补偿量会被送人PLC的D210一D215数据区,作为新的当前目标、速度、补偿量。每次进给的磨削准备时间T10约0.1 s,定时到置位M401立即起动进给动作,当进给结束时伺服单元会发出定位结束信号。

7 结语

以PLC控制为核心的,利用伺服定位模块和高编码分辨率(131 072脉冲/r)的伺服系统,实现数字化的高精度磨床电气控制。显示方式采用触摸式操作界面,通过自主定义PLC一伺服定位系统一触摸屏的内部变量,合理规划和调用数据,完成了精密磨床控制软件开发与现场调试。经过多家机床用户检验,达到预期加工精度。

(审核编辑: Doris)