近10年来,我国的PLC研制、生产、应用也发展很快。特别是在应用方面,在引进一些成套设备的同时,也配套引进不少PLC。如上海宝钢第一期工程,就采用了250台,第二期也采用了108台。又如天津化纤厂、秦川电站、北京吉普车生产线、西安的彩电和冰箱生产线等,都采用了PLC控制。总之,我国PLC的应用,已获得令人瞩目的经济效益和社会效益。

随着我国电力建设的急速发展,支撑高压输电线路的铁塔需求量也在不断增加,铁塔加工行业的竟争也愈演愈烈。为了满足公司生产的发展,降低人工劳动强度,提高生产效率,传统的手工冲压设备已经不能满足需要。结合铁塔加工行业自身特点,我们把PLC应用到角钢生产线控制系统中,采用可编程序的存储器,用来存储用户指令,通过数字或模拟的输人/输出,完成确定的逻辑、顺序、定时、计数、运算和一些确定的功能,来控制各种类型的机械设备或生产过程,以提高铁塔的加工效率、精度和柔性。

1 可编程控制器PLC

PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输人和输出,控制各种类型的机械或生产过程。PLC过程控制程序执行过程如图1所示。

从结构上分,PLC分为固定式和组合式(模块式)两种。固定式PLC包括CPU板、vo板、显示面板、内存块、电源等,这些元素组合成一个不可拆卸的整体。模块式PLC包括CPU模块、Il0模块、内存、电源模块、底板或机架,这些模块可以按照一定规则组合配置。

(1) CPU是PLC的核心,起神经中枢的作用,每套PLC至少有一个CPU,它按PLC的系统程序赋予的功能,接收并存贮用户程序和数据,用扫描的方式采集由现场输人装置送来的状态或数据,并存人规定的寄存器中,同时,诊断电源和PLC内部电路的工作状态,和编程过程中的语法错误等。进人运行后,从用户程序存贮器中逐条读取指令,经分析后再按指令规定的任务,产生相应的控制信号,去指挥有关的控制电路。

(2)I/O模块集成了PLC的I/O电路,其输人暂存器反映输入信号状态,输出点反映输出锁存器状态。输人模块将电信号变换成数字信号进人PLC系统,输出模块相反。vo分为开关量输人(DI),开关量输出(DO),模拟量输人(AI),模拟量输出(AO)等模块。

(3) PLC电源用于为PLC各模块的集成电路提供工作电源。同时,有的还为输人电路提供24V的工作电源。电源输人类型有:交流电源(220VAC或I IOVAC ),直流电源(常用的为24VDC)。

(4)大多数模块式PLC使用底板或机架。其作用是:电气上,实现各模块间的联系,使CPU能访问底板上的所有模块,机械上,实现各模块间的连接,使各模块构成一个整体。

(5)其他设备。编程器是PLC开发应用、监测运行、检查维护不可缺少的器件,用于编程、对系统作一些设定、监控PLC及PLC所控制的系统的工作状况,但它不直接参与现场控制运行。小编程器PLC一般有手持型编程器,目前一般由计算机(运行编程软件)充当编程器。也就是我们系统的上位机。

最简单的人机界面,是指示灯和按钮,目前液晶屏(或触摸屏)式的一体式操作员终端应用越来越广泛,由计算机(运行组态软件)充当人机界面非常普及。

2 控制系统硬件设计

用可编程控制器来实现运动控制,可以方便地将运动控制、顺序控制和逻辑控制有机地结合在一起,实现系统所要求的多种功能。经过分析比较,我们决定选用日本三菱公司的FX2N系列的可编程控制器,该系列的可编程控制器具有定位控制功能、设定和显示功能、通信功能等。

控制系统硬件主要包括PLC主控单元FX2N-64MR、可编程控制器输入模块FXON-16EX,送料小车、A,B冲孔单元定位模块FX2N-IOCM、伺服驱动器和操作面板,配以上位计算机、定为控制模块、交流伺服驱动系统构成。

整条生产线共有3个数控轴,具有自动加工方式、手动调整方式,来控制各坐标轴的进给方式及加工工序。使用了3个伺服电机,分别实现X轴的小车送料装置进给运动、A冲孔单元进给运动和B冲孔单元进给运动。在整个设备的控制系统中,PLC系统是设备的中枢,起着承上启下的作用。主要有以下几方面的作用:

(1)状态监视。接收各个传感器的信息,如X轴、Y轴和Z轴的前位、后位、参考点的传感器,4个换模气缸的前后位传感器,压料上位传感器等;接收各个电磁阀的状态信息;并且将当前设备部分状态信息输出至按钮站显示,例如设备是正在按工件程序进行自动加工,PLC就输出驱动“程序启动”信号灯。同时PLC还要将上位计算机监视的信息整理放到存储单元中,接收上位机查询状态信息等。

(2)驱动伺服电机回参,初始化设备。

(3)接收手动输人。有时需要对设备进行手动操作,比如X轴和Y轴的手动运行。还有“程序起动”,“故障复位”,‘.模位选择”等。

(4)上位机的工件加工指令传到PLC中,PLC输出驱动设各进行顺序加工。

控制系统硬件构成框图如图2所示。

3 控制系统软件设计

PLC控制角钢型材剪切自动化设备的软件系统,分为系统软件和用户软件。

系统软件由厂家固化在80:41中,系统软件不断检测用户软件是否存在语法和运行错误,并根据检测到的情况,进行相应的故障处理(如报警或停止运行)。另外,还监视各个模块的电源是否消失,电池电压是否异常低下等。

用户程序是用户根据现场控制的需要,用PLC程序语言编制的应用程序,用以实现各种控制要求,它是影响系统性能、功能和可靠性的重要因素。

在本系统中,主程序完成的功能主要有:初始化功能;与定位单元和上位机进行通信的功能;接受外部开关信号(如按钮、继电器、行程开关等),利用输出信号对接触器、继电器和定位单元等器件进行控制的功能;判断当前的系统状态并对各个子程序进行调用的功能。

PLC的主程序设计主要有5个模块:初始化模块、按钮及人机界面处理模块、通信模块、自动加工模块、数值计算模块等。下面是部分主要模块的功能介绍。

(1)初始化模块。PLC上电复位后,FX2N-64MR首次进人运行状态,将对整个程序进行初始化,然后循环扫描各个功能子程序。它完成的功能主要有:FX2N-IOGM的初始化,主要是对定位参数、帕控制参数及系统参数进行设置,这些参数主要包括电机每转一圈的位移,及其所发出的脉冲数、单位体系的设置、电机的最大速度、点动速度、回零速度、电机加减速时间、机械零点地址等等;初始化显示功能,主要是对人机界面进行设置,系统上电复位等。

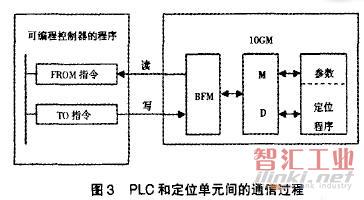

(2)通信模块。可编程序控制器的通信模块的功能包括:将上位单元上设定的工艺参数(诸如每一次加工所需要剪切位置、冲孔位置、加工长度、打字位置等)传递给定位单元(FX2N-lOGM );在PLC和FX2N-IOGM之间传递加工信息(如原位信息、进给信息等)。可编程序控制器和定位单元FX2N-lOGM之间的通信过程见图3。

(3)按钮及人机界面处理模块。按钮控制模块主要处理控制面板上的选择开关和各种控制按钮,根据开关和按钮的状态来进行相应的处理,并选择不同的子程序,控制各电机的启动、运行和停止。人机界面上为软按钮,与控制面板上的按钮具有一一对应关系。

(4)自动加工模块。自动加工模块,分别在自动加工方式下完成工件的加工任务。加工中的数据来自于人机界面上输人的参数,这些加工数据以及各种加工状态需要在PLC,10GM之间互相通信。

4 角钢自动线组成及运行过程

角钢自动线的机械结构组成如下。

(1)上料装置。由电机经减速器和链条传动,上料装置能自动地将被加工的角钢先通过料台向前送料,再通过翻转上料机构,将待加工的角钢翻转送到送料料道中等待加工。

(2)送料小车详轴)。由交流伺服电机驱动,其上装有角钢型材的夹钳,将送料料道中的角钢由夹持器自动夹紧后,测量角钢长度,然后按程序由数字式交流伺服系统驱动送料小车,完成角钢在长度方向的精确定位。为打印字模、冲孔、剪切等一系列操作做准备。

(3)字模打印单元。带有4个可换位字头盒,在被选中的某一位字模上进行字模打印。

(4)两个冲孔单元(Y1轴,Y2轴)。首先按程序选择不同孔径模具;其次是通过变频器驱动交流电机进行两个冲孔单元准距(Y1 ,Y2轴)的自动调整;最后模具调整到位后冲孔。

(5)剪切单元。根据!C轴送料长度的不同剪切出符合要求的工件。

(6)出料装置。将加工完角钢自动托出出料装置,完成整个角钢自动加工过程。

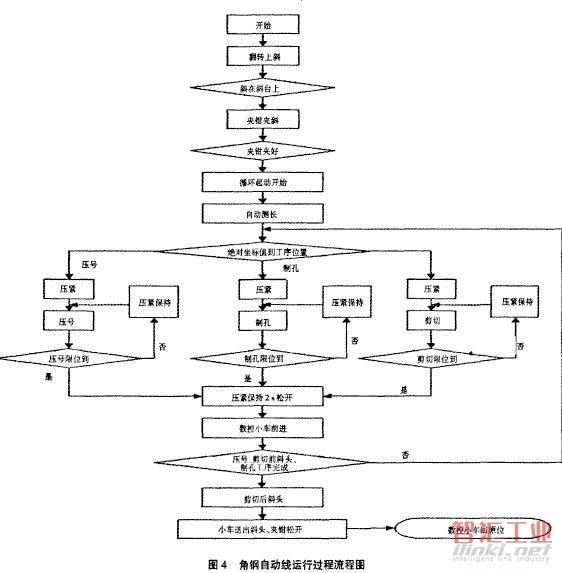

角钢型材冲剪自动生产线的自动加工,包括了角钢型材加工过程中的主要加工工序,如剪切动作、冲孔动作、打字动作、压紧动作、小车及冲孔位置的定位,加工流程见图4。

5 结束语

本文针对角钢生产线的控制系统,进行了研究与分析,将PLC运用到控制系统中,PC机作为上位机实现人机界面友好的交互功能。该控制系统运行正常,故障率低,其图形用户界面友好,操作简单,易编程,系统兼容性好,升级换代方便,提高了自动线的生产能力,增强了自动线加工的柔性。

应当指出的是:目前工件的加工程序主要是通过操作员人工输人,将来还可以实现程序与CAD的接口,这样用CAD设计的工件图纸,就可以直接转换成工件加工代码。相信随着科研力度的加大,这些问题终将得到解决,而PLC控制系统在铁塔加工行业中的应用前景,也将更为广阔。

(审核编辑: 沧海一土)