数控加工中心的出现在减轻工人劳动强度的同时,大大提高了劳动生产率。但数控加工中常见的上下料工序,通常仍采用人工操作或传统继电器控制的半自动化装置,前者费时费工、效率低,后者因设计复杂,需较多继电器,接线繁杂,同时电气控制部分易受车体振动干扰,而存在可靠性差、故障多、维修困难等问题。为解决以上问题,我们研究开发了一套采用可编程序控制器PLC控制的上下料机械手控制系统。该系统动作简便、线路设计合理、具有较强的抗干扰能力,保证了系统运行的可靠性,降低了维修率,提高了工作效率。

1 系统工作原理

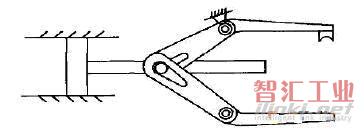

本系统的上下料机械手(如图1所示)采用关节式整体结构,具有结构紧凑、运动平稳的特点,可以方便地实现无级调速。该装置抓取工件重量可达40 kg~50 kg ,工作范围最大为横向1。2m ,纵向0。8 m ,这些参数可根据实际需要进行调节。

该系统主要是按照控制要求和机械手的运行路线驱动液压控制元件的电磁铁的得失电状态,从而控制液流的相关参数来达到控制机械手自动运行的目的。具体的说,在该系统中主要控制的量参数有:

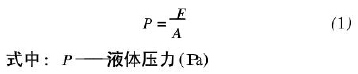

(1)根据液体压力与负载力的关系(式1)

图1 机械手的机械结构简图

可见:可通过控制液体压力来控制机械手抓取工件的重量,且满足重量可无级调节的要求。

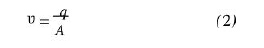

(2)该系统中,机械手的各组成部件按照一定的顺序执行一系列动作,因此需控制部件的运动方向和运行速度。部件的运行方向的控制主要通过外部限位开关或压力继电器的传递信号来改变液压回路的换向阀的工作位置,使液流按要求流动。部件的运行速度的控制则是根据流量和速度的关系(式2)

可见:可以通过控制液压系统的流量来控制运动部件的运行速度,且满足速度可无级调节的要求。系统的运行情况如下:系统启动时,首先进行自检,若设备检验正常,则机械手处于待料位置,泵站电机处于卸荷状态。当控制系统检测到加工结束的信号传来时,机械手开始动作,其具体动作过程如下:原始位置 →小手臂伸出→手指夹紧(抓住卡盘上的工件)经短时延时→手腕向左逆摆(从卡盘上卸下工件)→大臂旋转180°→小手臂伸出(上料)→开关发出料到位信号→手指松开(放料)→小手臂缩回→小手臂上摆(同时卡盘夹紧工件,机床开始加工)→大手臂下摆→手指松开(将工件放在料架上)→小手臂缩回→大臂旋转180°同时料架转位(转60°)→小手臂伸出→手指夹紧(抓住待加工的工件)→大手臂上摆(从料架上取走工件)→小手臂水平待料,系统原位卸荷。

2 系统结构组成机

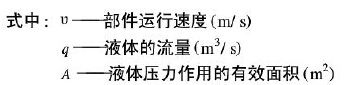

械手的整个系统主要由控制系统、驱动系统和执行系统三部分组成,其结构框图如图2所示。

图2 机械手的系统结构图

控制系统主要包括:位置检测装置、可编程控制器、主控柜、及主控面板(状态显示和操作按钮)。位置检测装置主要由接近开关组成,用来检测机械手行程终点及有无工件,并把相关信号迅速传递到控制中心。

驱动系统采用全液压驱动,保证了整机动作迅速、平稳,特别是满足了机械手伸缩臂的动作精度,及需承受大负载及运动性能等方面的特殊要求。

执行系统由升降机构、回转机构、手臂伸缩机构、手部夹持机构、定位机构等组成,整体为圆柱关节式结构。与传统的上下料机械手不同的是:该系统采用了具有双夹持结构的手臂设计(如图1示),在其中一夹持机构卸料后,手臂旋转一定角度,另一夹持机构上料,在两次上下料之间机械手臂往返各一次,与传统的往返各两次比较更加节省时间,效率更高。

3 系统软硬件设计

整个机械手的控制,是通过向系统提供符合要求的开关信号来实现的。即按机械手的动作要求,PLC通过信号采集、控制液压系统的电磁换向阀的通断电,实现装置的自动或手动上下料。系统的硬件主要由机械本体、液压驱动系统、PLC控制系统组成,软件系统主要通过PLC的编程实现。

3.1 夹紧装置

夹紧装置的传动主要有齿轮齿条传动、凸轮杠杆传动、由于要夹持工件的质量(50 Kg)比较大,为了简化机构,提高安全性能,我们采用凸轮杠杆机构,在液压杆上装上一个凸轮可以直接带动杠杆机构,从而夹紧工件。通过改变驱动液压缸的液压油的压力就可以改变手指的夹紧力。手指的夹紧部分的结构如图3所示。

图3 机械手的夹紧装置

由于夹紧的为钢性工件,为了提高安全性能,防止损坏工件,我们可以在夹紧部分加上一层橡胶,这样可以通过增大工件和手指之间的摩擦系数来增加

安全性。通过橡胶的弹性变形来缓冲对工件的冲击,可以减轻乃至消除对工件的损坏。

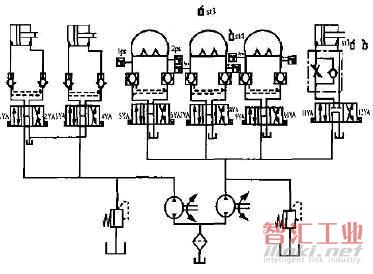

3.2 液压驱动系统

在该液压系统(如图4所示)中,为防止各种干扰影响手指抓取工件,故采用双泵供油,其中左油泵专为手指的抓取提供驱动;并采用液压锁配合换向阀实现抓取工件时的锁紧和保压。手部的夹紧和松开动作的控制,是由双作用式活塞缸配合凸轮和连杆机构组合驱动,实现卡爪的圆弧开合;手腕、小手臂、大手臂的摆动则是由摆动液压马达实现,手腕、小手臂可在相互垂直的两平面内摆动,大手臂可正反旋转180°;为防止突然断电时手指松开,大、小臂倒下来,在手指夹紧油缸和大、小臂油缸的控制回路中采用液控单向阀。并在液压回路中配置限位开关,压力继电器和位置传感器来实现动作的换接控制。

在该系统中,机械手的运动都可采用调节调速阀来获得不同的运行速度。同时还设置急停和复位按钮,和防干扰的互锁、故障报警等装置。

图4 液压系统

3.3 PLC控制系统

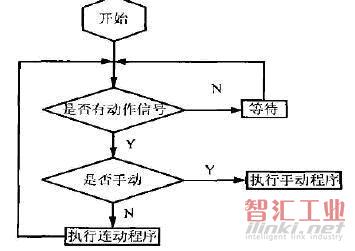

根据系统控制信号的数量,本系统选用三菱FXON- 60MR - D型可编程控制器。该PLC自带编程器,能实现离线及在线编程,还可以结合实际的工程要求,调整控制程序,实现机械手的不同动作,实现了柔性化设计。该机械手在PLC控制下可实现手动、连续动作两种工作方式(主程序流程图如图5所示),其手动方式是指利用按钮对机械手每步动作单独进行控制,连动方式是指机械手根据控制信号自动循环执行每步动作,直至获得停止信号。系统启动后,根据工序要求,通过旋转按钮确定机械手的工作方式为单动或连动形式,如果选择单动则执行手动程序,否则默认执行连动程序。

图5 PLC主程序流程图

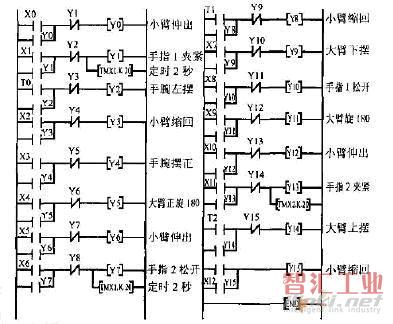

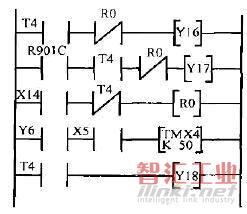

PLC的自动控制程序的编写方法很多,根据本次设计中机械手的特点,要求每一个动作严格按顺序执行,因此采用步进指令编写,可保证机械手的运行有条不紊,即使出现误动作也不会造成混乱,图6即为机械手动作过程控制的梯形图。机械手的动作执行过程如下:系统启动,机械手处于待料状态,当获得取料信号,机械手开始动作,从原点出发按工序自动循环工作,直到接受停止信号,机械手在完成最后一个周期的工作后,返回原点,自动停机。

图6 机械手动作过程控制梯形图

为避免因压力不足或机械手动作不到位造成的误动作,系统设置了延时报警系统(如图7所示)。

图7 延时报警系统梯形图

当某一液压缸因故障被卡超过设定时限,延时报警系统将动作:设Y5为控制该缸动作的继电器,X5为对应动作的限位,若该动作超时,对应的时间继电器T4将动作,则T4的动合触点接通,首先接通Y18 ,切断电源,停机。因故障排除按钮为动作,内部继电器R0未导通,则Y16接通,与之相连的报警蜂鸣器通电发声报警,与此同时R901C到通后周期性的通断,通过已接通的T0 ,导通Y17 ,使与之相连的报警指示灯不停闪烁,提醒工人排除故障,从而避免故障加重造成损失。一旦按下故障排除按钮,X14接通,内部继电器导通,其动断触电打开,蜂鸣器停止报警,报警灯熄灭。

4 结束语

本系统采用PLC对数控机床上下料机械手进行控制,实现了手动、连动、互锁、状态显示、延时报警等功能,具有较强的抗干扰能力,良好的可靠性,经调试检验,该系统运行符合程序设计要求,具有良好的协调运行性能。

(审核编辑: 智汇李)