0 引言

在数控机床上,包括两种控制方式,一种是对各运动坐标轴位置进行连续控制,另一种需对刀库及机械手换刀、主轴正反转、工件夹紧松开、工作台交换、冷却和润滑、排屑等辅助动作进行顺序动作控制。现代数控机床上采用可编程控制器(PLC)来完成上述顺序控制功能。PLC位于数控装置(CNC)与机床(MT)的中间位置,它接受从数控装置发出的控制指令,依据机床侧的控制信号状态,在内部PLC程序的控制下,给MT侧发出控制指令,控制执行机构动作,同时将状态信号发送给CNC。这些开关量信号在处理过程中,任何一个信号不到位,或任何一个执行元件不动作,都会引发故障。因此,利用PLC对I/O故障进行诊断与排除对于提高数控设备的生产率,有效延长机床无故障运行时间是非常重要的。

1 FANUC 0系统数控机床上PLC与外部信息的交换

FAUNC0系统是1985年日本FANUC公司推进的中档系列数控机床,因此它与适用于中、大型的系统10、11、12一起组成了这一时期的全新系列产品。在硬件组成以最少的元件数量发挥最高的效能为宗旨,采用了最新型高速高集成度处理器,以彩色图形显示、会话菜单式编程、专用宏功能、多种语言显示、目录返回功能为主要特点。推出以来,得到了用户的高度评价,成为加工制造企业现场使用最多的数控系统之一。FANUC 0系统自带一个内装型PLC和机外编程器,可直接查看和编辑PLC程序及标志位状态,通过数控系统的I/O接口板与机床外部信号进行信息交换。

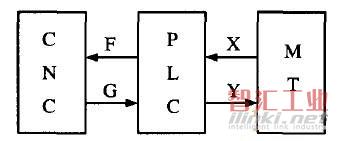

在数控机床上,可编程控制器(PLC)、控制系统(CNC)和机床(MT)之间的信息交换包括如下四部分.

图1 PLC与机床、系统之间的信息交换

1)MT至PLC:机床侧的开关量信号通过I/O单元接口输入到PLC中,除少数信号外,绝大多数信号的含义及所占用PLC的地址均可由PLC编程人员自行定义。在FANUC0系统中,机床侧到PLC的输入信号用x表示, 内装I/O的地址从X1000开始,而I/O LINK的地址是从X0开始的。这些信号主要包括MT侧的传感器信号、操作面板上控制开关信号、限位开关信号、温控开关、接近开关等,将机床的状态信号输入PLC输入映像寄存器中保存。

2)PLC至MT:PLC控制机床的信号通过PLC的开关量输出接口送到机床侧,所有开关量输出信号的含义及所占用PLC的地址可也由PLC程序设计者自行定义。在FANUC0系统中,PLC到机床侧的输出信号用Y表示,内装I/O的地址从Y1000开始,而I/O LINK的地址是从Y0开始的。这些输出的信号经强电柜中的继电器、接触器等器件,通过MT侧的液压阀或气动阀,对刀库和回转工作台等辅助装置进行控制,还对冷却泵电动机、润滑泵电动机及电磁制动器的动作等进行控制。

3)CNC至PLC:CNC输送到PLC的信息可由CNC直接输送到PLC的寄存器中,所有CNC送至PLC的信号含义和地址均由CNC厂家确定,PLC编程者只可使用不可改变和增删。在FANUC0系统中,CNC到PLC的输入信号用F表示,数控系统将伺服电机、主轴电动机的状态以及请求相关机床动作的信号(如移动中信号、位置检测信号、系统准备完成信号等),反馈到PLC进行逻辑运算,作为机床动作的条件及进行自诊断的依据,比如CNC准备好信号(机床就绪)、伺服准备好信号(SVM—ON)、控制单元报警信号等,地址分配从F0开始。在梯形图语言中,只能有其触点而不能有其线圈。

4)PLC至CNC:PLC输送到CNC的信息同样由开关量信号或寄存器完成,所有PLC送至CNC的信号地址与含义由CNC厂家确定,PLC编程人员只可使用,不可修改和增删。在FANUC0系统中,CNC到PLC的输入信号用G表示,PLC经过内部顺序程序的逻辑运算,对数控系统部分进行控制,比如系统急停信号、进给保持信号等,PLC还收集机床侧、强电柜、交流伺服装置的故障信息,数控系统才能显示故障信息和故障文本,帮助维修人员利用系统自诊断进行故障排查,其信号地址从G0开始。在梯形图语言中,既可以是触点也可以用其线圈。

2 数控机床PLG故障诊断的常用方法

1)根据报警号诊断故障。数控机床上的PLC程序依据机床的功能和特点,编制相应的动作顺序以及报警文本,对控制过程进行监控。当出现异常时,发出报警。在维修过程中,要充分利用这些报警号和报警文本。

2)根据动作顺序诊断故障。数控机床上的辅助动作都是按照一定的顺序来完成的,因此,通过比较机械结构在正常时和故障时运动过程中的不同点,就可以帮助维修人员诊断出故障的可能原因。

3)根据控制对象的控制原理诊断故障。通过对控制对象的工作原理的分析,结合数控机床上PLCI/O点的不同状态来进行检查。

4)根据PLC的I/O状态诊断故障。诸多故障都可以在PLC的I/O接口这个通道上反映出来。依据有关控制对象的正常状态和异常状态,就可判断故障位置。

5)通过PLC梯形图诊断故障。依据PLC梯形图来分析和诊断故障是解决数控机床外围故障的基本方法。在使用这种方法之前,应通过图纸和程序弄清机床的工作原理、动作次序和连锁关系,再利用系统的PLC自诊断功能,依据梯形图查看相关的I/O以及标志位的状态来诊断故障。

6)动态跟踪梯形图诊断故障。FAUNC数控系统自身带有梯形图监控功能, 因此只需调出PLC梯形图监控画面,就可以查看I/O点此时的状态。若信号变化过快,需调用PLC动态跟踪功能,实时观察I/O点及标志位状态的瞬间变化,依据PLC的控制原理做出诊断。

3 FAUNC 0系统PLC各画面的系统操作与使用

在进行PLC故障诊断时,需要在各操作画面之间进行灵活切换,从而确定PLC各输入/输出的状态、梯形图的运行情况以及报警内容等,只要掌握了这些信息,就可以帮助维修人员提高诊断效率,尽快排除PLC故障。

3.1 FAUNG 0系统PLG维护画面的操作与使用

首先按SYSTEM 键进入系统参数画面,再连续按向右扩展菜单三次进入PLC操作画面,按PMCMNT键进入PLC维护画面。

PLC诊断与维护画面可以进行监控PLC的信号状态监控、确认PLC 的报警、设定和显示可变定时器、显示和设定计数器值、设定和显示保持继电器、设定和显示数据表、输入/输出数据、显示I/O link连接状态、信号跟踪等功能。

3.2 FAUNC 0系统PLC梯形图监控与编辑画面的操作与使用

在PLC操作界面下,按PMCLAD键进入PLC梯形图状态画面。进入此画面可以进行梯形图的编辑与监控以及梯形图双线圈的检查等内容。

列表画面主要是显示梯形图的结构等内容,在SP区选择梯形图文件后,进入梯形图画面就可以显示梯形图的监控画面,在这个图中就可以观察梯形图各状态的情况,在编辑状态下,可进行梯形图程序的修改与编写。在双线圈画面可以检查梯形图中是否有双线圈输出的梯形图,帮助编程者发现程序逻辑错误。

3.3 FAUNC 0系统PLC梯形图配置画面的操作与使用

在PLC操作界面下,按PMCCNF键进入PLC构成画面,梯形图配置画面可以分为标头、设定、PLC状态、SYS参数、模块、符号、信息、在线和一个操作软键。在此画面下,可显示PLC程序信息、程序中设定内容、显示和编辑PMC系统参数、I/O模块的地址表、PMC程序中用到的符号的地址与注释及报警信息等内容。

4 FANUC 0系统数控机床PLC常见故障实例分析与处理

4.1 根据故障号诊断故障实例分析与处理

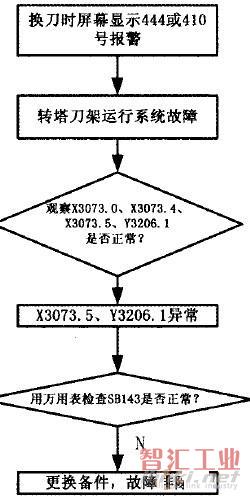

故障现象:某数控车床使用FANUC 0TC数控系统,在接到换刀信号后,刀架抬起,在换过数次刀位后不能锁紧,直到系统报警急停,报警号为444号或410号报警。

故障诊断:根据出现的报警号提示,通过查看《FANUC OT数控系统报警文本》可知,444号报警为第4轴伺服系统故障,410号报警为第4轴停止位置偏差大于程序设定值,因此可确定此故障为刀架换刀故障。通过查看PLC输入状态表,发现X3073.0显示正常,这样就排除了与PLC输入元件以及输入线路相关的故障。因此可将故障定位在PLC的输出部分或转塔刀架锁定传感器部分。故障处理:通过查看PLC I/O状态,演示换刀过程,发现X3073.5(SB143)和Y3206.1(YV243)两个元件状态均处于异常状态。进一步查看转塔刀架锁定传感器SBI43是否损坏,使用备件更换法,换上一新的SB143备件后,故障消失。故障排查流程见图2。

图2转塔刀架故障排查流程图

总结:FANUCO系统提示上千个故障号,以便维修人员利用自诊断进行故障排除,报警号是机床制造厂家为特定机床设计的,状态信息来自机床制造厂家编写的、事先存储在NC系统中的状态文本,指示机床的状态。这样,可以根据系统屏幕上的报警号以及维修说明书进行故障维修。

4.2 根据控制对象的工作原理诊断故障实例分析与处理

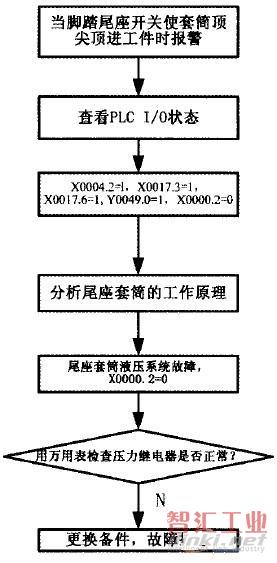

故障现象:一FANUC 0T系统数控车床,在加工过程中,当脚踏尾座开关使顶尖顶进工件时,系统即出现报警。

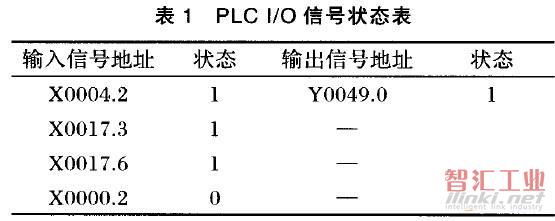

故障诊断:在FANUC系统诊断状态下,调出PLC输入信号与PLC输出信号界面,观察相关信号的状态,如表1所示。

由表1可知数控系统PLC I/O状态均正常。因此,可判定尾座套筒液压系统存在问题。

故障处理:脚踏开关松开后,电磁换向阀处于中间位置,油路停止供油,尾座套筒向前时的油压得到保持,使压力继电器的动合触点闭合,PLC输入信号XO000.2应为“1”,而通过查看系统PLC输入信号XO000.2为“0”,因此说明压力继电器触点信号存在问题。使用万用表进一步检查发现压力继电器的触点开关损坏。更换压力继电器备件后,故障消失。故障排查流程见图3。

图3尾座套简故障排查流程图

总结:在数控机床上,PLC程序是根据机床在加工过程中顺序动作的控制原理来设计的。在分析PLC故障时,可依据控制对象的控制原理,结合PLC的I/O状态进行检查,可起到事半功倍的效果。

4.3 利用I,O状态诊断故障实例分析与处理

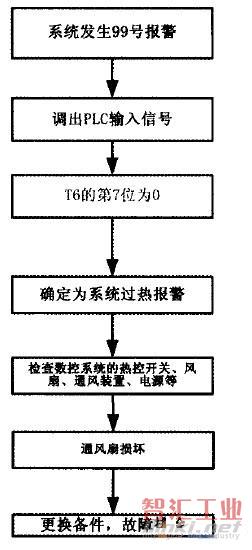

故障现象:FANUC 0i数控系统的数控车床,产生99号报警,该报警无任何说明。故障诊断:在系统诊断状态下,调出PLC输入信号,利用机床PLC诊断,发现数据T6的第7位数据由“1” 变为“0”。通过查看《FAUNC 0iPLC编程说明书》,可知该数据位为数控柜过热信号,正常时为“1”,过热时为“0”。因此确定该故障是由数控系统过热引起的,需检查引起数控系统过热的相关故障点。

故障处理:依次检查数控柜中的热控开关、数控柜的通风情况以及稳压装置。后发现通风扇无工作声音发出。更换数控柜通风扇后,重新启动系统后故障消除,故障排查流程见图4。

图4数控系统过热故障排查流程图

总结:对于部分PLC故障,可通过直接查询PLC接口状态,寻找故障原因。

5 结语

通过对以上PLC常见故障实例的分析与处理,要达到迅速排查PLC故障的目的,需做到以下几点

(1)清楚MT侧各检测开关、传感器的安装位置,以及作为PLC输入信号的地址与标志。

(2)了解数控机床上执行机构的动作顺序和控制原理以及所对应的PLC输出信号的地址与标志。

(3)能够看懂数控机床上的PLC梯形图,了解各控制功能的连锁条件。

(4)利用FANUC PLC的自诊断功能,会灵活操作与使用各画面,实时监控梯形图的运行情况,通过I/O状态比较,明确故障原因,依据控制对象的工作原理做出诊断与处理。

(审核编辑: Doris)