0 引言

最常用、传统的继电器控制系统存在电子元件和接线复杂、效率低、寿命短、可靠性较差的问题,尤其是出现故障时,诊断和排除比较困难,严重影响生产,对工厂的生产效率非常不利。随着计算机和科学的发展,将继电器控制的机床进行改装,将计算机和继电器、接触器控制技术很好的结合。它与I/O和低压电器关系密切,采用可编程序控制器,能够克服传统机床的缺点,提升性能和效率,增强机床的灵活性和可编程,益处良多。

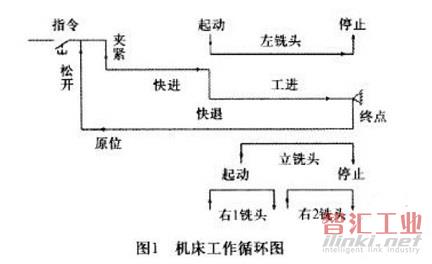

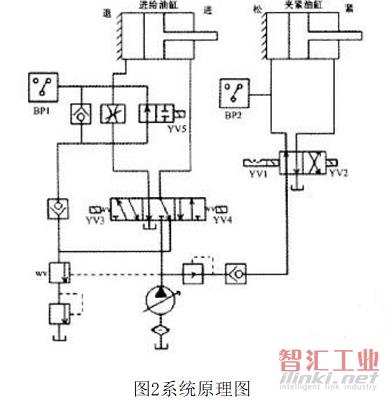

本文介绍一种自动化控制组合机床。主控制器采用三菱电机的FX2N系列PLC。机床的主要组成部分包括:铣削动力头、液压动力滑台和工件松紧油缸等。组合机床一共有5台电机,都是单向旋转的。整个机床一共包括三种工作方式:单循环自动、单动力头自动循环和点动方式。单循环工作循环过程如图1所示。单动力头方式有:左铣头、立铣头、右1铣头、右2铣头单循环工作。液压系统原理图如图2所示,具体工作流程是:将加工零件放置在工作台上,准备好后向机床发出加工指令。等到工件夹紧后压力继电器开始动作,液压动力滑台执行快进,到位转工进,并且起动左1铣头、右l铣头开始加工,到达某一个位置的时候,立铣头开始工作,又过了一定位置后右1铣头停止,右2铣头开始,到终点时电机同时终止。滑台立即回到原位,工件松开,一次循环工作结束。将加工的工件取下,再放上未加工的工件,发送加工指令重复执行。

1 PLC技术

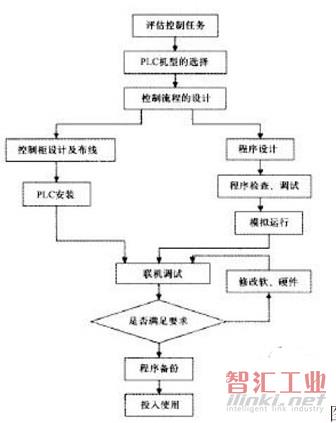

可编程控制器(PLC),是采用计算机技术为基础的一种新型的控制装置。PLC选择可以编程的存储器,在内部执行逻辑运算、计数、计时、算术等指令,并且通过输入输出控制各类机械或者生产的过程。在过去几十年,PLC技术已经有了很大的进展,到了21世纪,PLC将会有更大的进步。计算机技术将更多地应用在可编程控制器的设计和制造上,今后的产品容量会更大、速度会更快、智能性更好;产品的规模将是超小型或者超大型;品种也将更丰富、更齐全,能很好地适应工业控制的需求。PLC今后将成为国际通用和自动化控制网络的重要组成,在工业甚至更多领域发挥巨大作用。在选择PLC时,要考虑机型、I/O、容量、I/O端口分配、继电器和计数器的地址分配。通常PLC的控制流程如图3所示。

图3可编程控制技术流程

可编程控制技术的特点主要有:

1)高可靠性,抗干扰

PLC采用大规模集成电路,生产工艺严格,内部的电路具有抗干扰性,可靠性很高。采用PLC所构成的控制系统的开关和电气接线的接点大大减少,也就降低了故障的发生。PLC同时还具备自我故障检测,一旦发生故障就发出警报。使用者还能采用外围设备自我诊断,整个系统的可靠性就非常高了。

2)功能完善,适用性强

PLC已经拥有各种规模的一系列产品,适合于各种工业控制系统使用。PLC的数据运算能力都较完善,数字控制方面应用广泛。PLC功能单元的不断强化,使得它也被用在温度控制、位置控制和CNC等方面。

3)简单易用

PLC编程语言简单,做接口方便,容易开发。它的梯形图语言和继电器的电路图十分接近,只需要很少的开关量逻辑指令就能实现继电器电路的功能。

4)设计工作量小,容易维护、改造

PLC使用存储逻辑减少了相当多的外部接线,大大缩短了系统设计、建造周期,维护也很容易。最重要的是可以通过改变程序而改变整个生产过程。

5)低能耗、轻便小巧

超小型的PLC功耗很小,只有几瓦。体积很小,装入机械内部很方便,容易实现机电一体化。

2 可编程控制技术设计

2.1 系统硬件设计

本文采用日本三菱的FX2N系列控制器,根据机床对输入和输出要求,控制系统设计选择FX2N系列中的FX2N-80MR一001。输入点和输出点分别为40个,输出形式是R-继电器输出,能够很好的满足本设计的要求,还具有一定的升级空间。

PLC的I/O分配具体情况:

1)PLC的输入端口主要有:自动循环工作按钮、点动按钮、总停按钮、油泵启动、SAI等,此外还有电动机的热保护继电器,输入形式是常开触点。

2)输出端口主要有:交流接触器、继电器、运行指示灯等。

2.2 软件设计

GX-Developer是一款通用性很强的编程软件,它能够完成编辑PLC梯形图、控制CPU、指令表、SFC等工作。该软件将编辑的程序转成GPPQ、GPPA格式,遇到FX系列时,程序又可以存储文档为DOS、WIN格式。该软件又能兼容Excel、Word等说明性文字、数据导入到程序中,使用、编辑更加方便、快捷。

三面铣组合机床有三种工作方式,这里只介绍自动工作循环的工作过程控制。

首先将转换开关选择单循环自动工作SAl-1o,油泵电机启动运行,液压滑台的夹具中放上需要加工的零件后,开始按下加工指令按钮,加工夹紧零件,压力继电器的触点开始判断是否动作,是则滑台执行快进,复位开关SQl动作;等到压下滑台快进位置开关SQ2转工进,同时起动左铣头和右1铣头进行加工;当移动到达位置开关SQ3时,立铣头开始加工;当到达SQ4位置开关时,右2铣头开始加工,右1铣头停止工作,等到终点的三台电动机同时停止工作。这时,由压力继电器BPl的触点执行动作,液压动力滑台就会自动回到原位,复位开关SQl受到压力,就将工件松开,这样就完成一个自动循环。判断是否继续加工,是则重复上述流程,否则油泵电机停止,机床工作结束。

3 结束语

继电器控制系统具有种种弊端,不利于工厂的生产,可编程控制器的引进、应用、研制、生产是伴随着改革开放开始的。由于PLC体积小、结构简单、功能强大、易编译、可靠性强、抗干扰等优点而被广泛用于自动控制以及其他许多行业中。本文的PLC选择了日本三菱电机的FX2N系列,通过工作原理、硬件和软件方面的设计,三面铣组合机床生产周期短、灵活性强,整个系统简单、实用、自动化程度高。

(审核编辑: 智汇张瑜)