加工中心是数控机床中机电一体化高技术产品,同时又是实现先进制造技术不可缺少的工艺设备。它综合了微电子、计算机、自动控制,精密测量、机床制造等方面技术及相关配套的最新成就,是当代机床工业发展方向和先进生产力的标志。

加工中心由机床(机械部分)和控制系统(电气部分)2 部分组成,机床是加工中心的主体,控制系统是加工中心的核心。加工中心的主机通常是由三大基础部件组(床身、立柱和工作台)和主轴部件、刀具自动交换系统(Automatic Tool Change,ATC)及其他辅助功能部件组成。本课题主要涉及其中的刀库组件模块的设计。

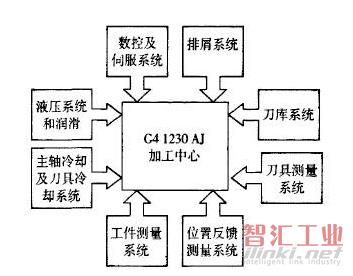

G4 1230 AJ 数控加工中心总体组成包括机床主体、FANUC 0i 数控系统控制(PMC 集成在其内部)、伺服系统、主轴控制系统4 部分。Fanuc 0i 数控系统是高质量、高性能、高集成度的小型化CNC,代表了目前常用CNC的最高水平,使用了高速串行伺服总线(用光缆连接)和串行I/O 数据口,有以太网口。适用于小型加工中心、铣床及小型机床。该机床主要功能及组成如图1 所示。

图1 G4 1230 AJ数控加工中心的组成

G4 1230 AJ 四坐标龙门加工中心的总体结构为固定龙门工作台移动式, X 、Y 、Z 、A 共四轴四联动。加工中心配备了自动换刀刀库系统。刀库系统是提供自动化加工过程中所需之储刀、换刀需求的一种装置。其自动换刀机构及可以储放多把刀具的刀库,改变了传统以人为主的生产方式,即由电脑程序的控制,可以完成各种不同的加工需求,如铣削、钻孔、攻丝等。大幅缩短加工时间,降低生产成本,这是刀库系统的最大特点。

加工中心刀库采用了链式刀库。链式刀库具有容量较大、占地较少以及在增加存储刀具数目时可增加链条的长度而不增加链轮直径等特点。基于这些优点,链式刀库在加工中心应用非常广泛。

基于Fanuc 系统的四轴加工中心的刀库能完成自动换刀。在自动交换刀具时,应保证交换前后刀具都处于正确的位置。刀库换刀机构都应用足够的刚度,可靠性高。换刀时间尽可能短,操作安全,且刀具管理方便。

刀库特点如下:

(1)刀库的容量为 32 把刀,并具有刀具测量系统。

(2)机床配备RENISHAW TS 27 R 刀具测量头,具备刀具长度、直径测量功能,并可检测刀具断裂和破损情况。

(3)刀库具有的各种保护功能:

· 急停保护。

· Y 坐标第2 限位超程保护。机床的换刀点在机床 “Y ”坐标的工作行程外部,所以“Y ”向行程有2 个限位开关保护,1 个是工作行程的限位保护,另一个是换刀限位的保护。机床自动换刀时,首先要将“Y ”向行程限位切换为换刀保护限位,换刀完成时,各个坐标自动回到加工区域中,并且PMC 自动将“Y ”向换刀限位切换为“Y ”向行程限位保护。

·各动作互锁保护。机床的刀库安装在机床的横梁侧面,所以在刀库的外围安装了防护门,以防在换刀时有人接近发生危险。防护门打开时机床自动切换到手动方式,并且不能进行换刀操作。机床的各个换刀动作之间都有到位检测开关,动作不到位就不能进行下一步动作。

1 机床换刀系统设计

1.1 刀库换刀的种类及选用

(1)顺序换刀。按照工艺要求依次将所有的刀具插入刀库的刀座中,顺序不能错,加工时按顺序调刀,已经使用过的刀具可以放回到原来的刀座内,刀具号和刀座号之间的关系不会随着刀具的交换而改变,而一直保持一一对应关系。此种换刀方式不需要刀具识别,结构简单,工作可靠,但是刀库和刀具的利用率低。

(2) 随机换刀。对刀库中的每把刀具进行编号,刀库上装有位置检测装置,刀库上设有机械原点,在PMC内部设置一个模拟刀库的刀具表,刀具编号可任意设定,一旦设定不应随意改变,刀具表与实际刀库中的刀具的位置始终保持一致,此种换刀方式稳定性、可靠性高,刀具号和刀座号之间的关系随着刀具的交换而改变。因此,随机换刀方式比较灵活,又可以节省换刀时间所以本机床采用了随机换刀形式。

1.2 换刀系统总体结构

机床刀库安装在机床的横梁侧面,刀库采用随机换刀方式。刀库电机为步进电机,机械手传动机构为凸轮机构,机床换刀系统总体结构如图2 所示。

图2换刀系统总体结构

从图2 中可以看出机床换刀系统由刀库主体和主轴2 部分组成。其中刀库主体由刀库和机械手2 部分组成:刀库由刀库电机和位置检测开关组成,机械手由机械手电机和机械手到位检测开关2 部分组成;主轴换刀部分由松/ 夹刀气缸和检测开关2 部分组成。

1.3 刀库换刀方式

本机床有3 种换刀方式,即自动换刀、半自动换刀和手动换刀。每种换刀方式的具体介绍如下所述:

(1)自动换刀。

当执行到加工程序中的换刀指令时或是操作者在 “MDI”方式下输入换刀指令时,机床能够自动完成一系列的换刀动作,刷新刀具表,并且能够回到加工区域。

(2)半自动换刀。

操作者把机床主轴开到换刀点时,执行半自动换刀指令,机床可以完成刀具交换动作,并能够自动刷新刀具表,但是机床不能自动回到加工区域中,需要手动操作。

(3)手动换刀。

机床配备手动换刀盒,需要将机床开到换刀点,然后可以分步执行换刀动作。此方式不能自动刷新刀具数据表。也不能自动回到加工区域中,此种换刀方式主要用于刀库的调试及维护。

2 换刀系统的控制

在换刀控制时,通常可以将刀具交换分为2 个步骤,一是完成搜索刀库中的目标刀具,二是刀具交换的具体动作。刀库刀具交换的PMC 控制程序设计主要考虑搜索目标刀具在刀库上的刀套位置,刀库旋转方向(目标刀具所在刀套的最短路径)的判别,从而完成目标刀具的搜索,为刀具的交换做准备。

2.1 刀库随机换刀时序

(1)因为刀具号和刀座号之间是随机安装的,因此当程序的目标刀号发出后,首先要根据数据表所记录的刀具号和刀座号的对应关系检索出对应的刀座号。

(2)根据目标刀座号和当前位的刀座号计算出旋转步数和旋转方向驱动刀库电机旋转,当前位和目标位一致后停止刀库电机,进行主轴刀具交换。

(3) 当刀具交换完成后,更新刀具表上的主轴刀号和当前位的刀号,完成整个换刀时序。

2.2 随机换刀的PMC 处理

首先根据刀库的排刀情况建立刀具数据表,Fanuc0i MC 数控系统没有刀具表,刀具表是借用PMC 中的数据表。

2.2.1 根据T指令检索目标刀所在的刀座号

其中数据表容量=刀具数容量;检索数据=目标刀号;检索结果= 目标刀座号;W1=0 :找到检索数据;W1=1:未找到检索数据。

2.2.2 根据当前位刀座号和目标刀座号计算出旋转方向和旋转步数

刀库在机床上电之后首先要进行回零操作,若是没有回零系统会提示操作者,并且刀库不运动。当有换刀指令时,系统会根据当前位刀座号和目标刀座号计算出最短的旋转步数及旋转方向。

2.2.3 旋转到位并刀具交换完成后更新数据

PMC 程序首先要更新当前刀位的刀号,然后更新主轴上刀具的刀号,并且把更新后的数值写入刀具数据表中。更新前后的刀具数据表的比较。

3 结束语 加工中心的商品化,改变了传统的专业生产方式,对于一次装夹的工件,完成铣钻、镗、扩、铰、攻丝等加工工序。在充分准备好刀具辅助的条件下,加工中心就能够充分发挥其高速高效、高精度的特点,从而降低生产成本,提高零件加工质量。在生产的过程中提高生产率和设备使用率,缩减生产成本,获取最大经济效益。

(审核编辑: 智汇胡妮)