1.前言

数控加工仿真是在CAM生成加工轨迹并经由后处理生成数控加工程序后、数控机床实加工前进行的加工程序检验和优化过程,能够模拟试加工状态,检测可能存在的过切、干涉、碰撞及其它加工错误,降低加工风险,节省试加工的成本。

其中,加工中的主要风险为: 1)过切刀具对工件的过切削 2)干涉刀具对工件其他部位的误切削 3)碰撞刀具、主轴、换刀机构等运动部件碰撞至数控机床的相对静止部件,如夹具、刀库、转台、机床体等 4)超程执行加工时可能超过数控机床的有效行数控加工仿真系统不但要通过图形化的交互方式检查加工过程中可能出现的风险,并能够基于包括几何原理和加工工艺的专家知识库对加工过程中的重要元素进行优化,如加工轨迹、加工速度和加速度等。更进一步的,未来的数控加工仿真系统需要能够更进一步地虚拟现实加工环境,预测加工风险并优化加工程序。

2.数控程序的仿真和验证

作为数控加工仿真技术的基本功能之一,工件的仿真和验证一直为数控加工仿真系统商所重视。随着计算机图形学特别是OpenCL的发展,仿真过程中的图形显示真实度已经有极大的提高,仿真过程中随时基于实体进行加工细节的放大和旋转功能已经较为成熟。

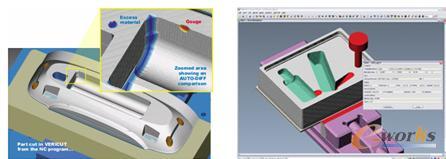

数控加工仿真系统中能够导入CAD模型,将仿真加工后的实体与CAD模型进行对比,高亮显示欠切和过切区域,提示数控编程人员调整程序。同时,仿真系统还能够提示加工是否可能超程或发生干涉、碰撞,以高亮颜色进行显示。

2.1五轴数控加工仿真

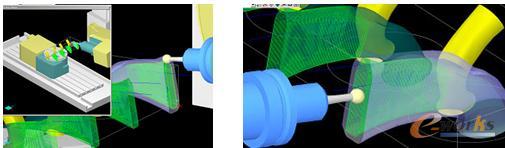

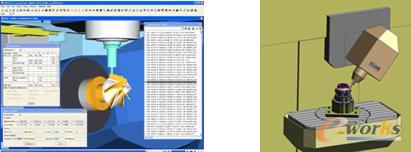

五轴数控加工是在三轴数控加工的基础上增加ABC中的两个回转轴,从而达到更多种刀具姿态,允许使用较短的刀具进行加工;通过一次装夹实现复杂曲面、重叠面的加工,提高数控加工机床的加工效率。同时,由于五轴数控加工引入两个回转轴,增加了数控编程的难度和不确定性,数控加工仿真更具必要性。

目前,几乎所有的CAM系统都能够在刀具加工轨迹生成后进行加工仿真,在数控编程中尽可能消除过切、欠切等加工问题。但是,由于数控机床最终使用的程序往往是G代码,而非CAM系统直接生成的CLF文件(Cutter Location File,刀具路径文件)。CLF文件还需要经设定好数控机床结构的后置处理器转化成被数控机床识别的G代码等机器识别码用于加工。在后置处理的过程中,依然存在CAM系统生成的加工轨迹无法正确转换为G代码的风险,因此,针对G代码进行五轴数控加工程序的仿真尤为重要。

2.2车铣复合加工仿真

随着加工零件的复杂性不断提高,数控机床的类型也越来越多,目前许多机床制造商把车铣复合加工机床作为研发和推广的重点,如DMG、MAZAK、MORI SEIKI等。车铣复合加工是目前机械加工领域前沿的技术之一,它把车削和铣削加工工艺在一台机床上实现,从而具有更高的效率、柔性。同时,由于车铣复合加工将传统的在车床上加工后再到铣床/加工中心上进行加工的方式升级为在一台机床上进行加工,一次装夹因而避免了因重复装夹造成的误差,提高了加工精度。

许多成熟的CAM软件和数控加工仿真系统针对车铣复合加工的特点,开发了具有针对性的仿真模块,如PartMaker、VERICUT、EdgeCAM等。

3.数控加工程序的优化

3.1减少冗余加工路径 根据工件的几何特征和数控加工工艺安排,CAM系统会将待加工余量分成多个工序,生成多个工件加工轨迹。因此,往往会存在许多冗余刀具路径的情形,刀具在上一级工序中的切削量处空切,不但造成加工中刀具受力不平稳,刀具振动从而降低刀具寿命,还大大浪费了加工时间,增加制造成本。 目前先进的CAM系统能够基于上一级工序的加工余量进行加工轨迹规划,减少空切量。但是,由于CAM系统和数控加工仿真系统往往由不同的供应商提供,加之CAM系统良莠不齐,数控仿真具备加工路径优化功能十分必要。

3.2加工速度的优化 CAM系统往往会基于设定的加工速度进行设定,在加工速度上可能会存在过于程式化的问题,不能充分考虑实际工件的几何特点和物理特征。先进数控加工仿真系统能够在上一步加工工序余量的基础上,考虑刀具单位时间加工量,对加工速度进行优化。同时,保持刀具在单位时间内的切削量一致会提高数控机床在加工中的稳定性,减少机床振动,从而提高工件的表面质量。优化加工速度需要基于加工知识库和专家系统,充分考虑机床的结构和刚性、夹具的刚性、刀具材质和刀齿数量,才能够进行适当的优化,提升加工效率。

著名仿真软件公司CGTECH的VERICUT软件能够根据加工余量,调整加工速度,保持单位时间内的切削量接近恒定,从而有效利用数控机床的加工能力,提高加工效率和表面质量。

4.虚拟机床

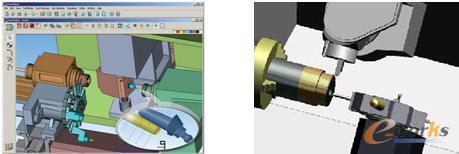

虚拟机床是将数控后置处理、数控程序、控制系统模型和数控机床几何模型置于同一平台下,进行更高一步的加工仿真过程,可以在最大程度上消除可能的编程错误、后置处理错误和加工工艺的不合理设置。虚拟机床技术需要良好的计算机图形学支持,以获得良好的仿真效果。例如,线框模型、局部试图、透明显示、高逼真实体显示等。

基于虚拟机床进行后置处理,可以更加充分的考虑到机床的各个几何特征和控制系统的特性,将CAM系统生成的CLF文件优化转换为数控加工程序,良好地消除加工过程中的干涉、碰撞和超程等问题。同时,仿真加工中的各个阶段在同一虚拟机床平台上执行,可以形成链接关系,每当其中一个环节有所更新,其余后续环节会相应的自动更新。

利用虚拟机床对数控加工操作人员进行培训非常有意义,这样可以使得培训在办公环境下进行,而不挤占数控机床的使用时间。

现今,领先的数控仿真系统已经将流行的控制系统模型集成其中,如Heidenhain/Fanuc/Siemens/Bosch/Cincinnati Milacron/Fadal等。

5.小结

现代数控仿真技术不断适应并提升着现代数控机床技术的发展,它不但能够高品质的验证、仿真五轴加工、车铣复合加工等复杂的数控加工程序,还能够对加工程序进行优化,最终实现基于虚拟机床进行最高品质的仿真和验证,对实际加工进行前瞻和指导。

(审核编辑: 智汇胡妮)