随着数控加工技术在模具产业中的应用,越来越多且复杂的型腔及槽体类零件出现在模具中。传统的数控加工方式基本靠经验,对快速选刀并未有太多的研究,这对提高数控加工的效率有着很大的影响。

刀具直径选择的经验性,不能体现“大刀允许大进给”的原则,无法更高地提高工艺系统的刚度和效率。多次进行首件的试加工比较得出最佳刀具直径或者直接以经验来判断,都会浪费宝贵的材料及机床资源。

作者以Master CAM软件为环境,从刀具直径与螺旋半径、螺旋间隙之间的关系着手进行分析研究,并根据所给切削余量的设定,推导出粗加工时一次性选择最大刀具的关系公式,能够从根本上解决选择最大刀具直径的问题。

1 Master CAM软件选刀分析

Master CAM软件中的下刀方式有3种,分别为垂直下刀、螺旋式下刀和斜插式下刀。

(1)垂直下刀。使用键槽铣刀直接竖直下刀进入材料表面进行切削。虽然键槽铣刀端部刀刃通过铣刀中心,有垂直吃刀的能力,但由于键槽铣刀只有两刃切削,加工时的平稳性较差,因而表面粗糙度较低,且刀具寿命不高。

这种方法对于无法自动换刀功能的数控铣床来说,是一种很大的麻烦。只要中间需要多次换刀,就无法精确把握换刀过程中z轴方向的精度。

(2)螺旋下刀。螺旋下刀是现代数控加工中应用较为广泛的下刀方式,特别是模具制造行业中应用最为常见。刀片式合金模具铣刀可以进行高速切削,和高速钢多刃立铣刀一样在垂直进刀时没有较大切深的能力,但可以通过螺旋式下刀的方式,通过刀片的侧刃和底刃的切削,避开刀具中心无切削刃部分与工件的干涉,使刀具沿螺旋朝深度方向渐进从而达到进刀的目的。

由于螺旋下刀易使螺旋处产生重叠的圆纹痕迹,导致表面不光洁,故螺旋下刀不宜用在精加工中。

(3)斜插式下刀。刀具快速下至加工表面上方一个距离后,改为以一个与工件表面成一角度的方向,以斜线的方式切入工件来达到z向进刀的目的。

采用斜插式下刀时,刀具切削材料由薄到厚。若用来开粗,则加工循环的次数要多次增加,否则极易折损刀具。因此比较适合小切削量的精加工。

由此可见,对于型腔的粗加工,螺旋下刀是一个非常不错的选择。作者以此为基础,研究粗加工螺旋下刀时快速选择最大直径立铣刀的问题。

2 Master CAM螺旋下刀参数功能

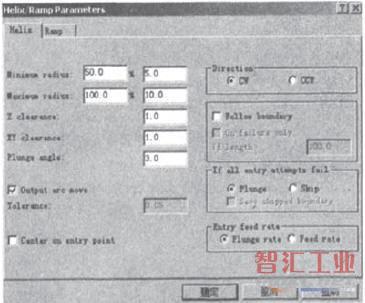

图1为Master CAM9.0中的下刀参数页,其中主要的参数功能如表1。

图1 Maater CAM下刀参数界面

表1 下刀功能参数

3 最小螺旋半径与最大螺旋半径

高速钢立铣刀不过中心刃,其中心有一工艺孔,孔的直径一般为刀具直径的35%,工艺孔的出现为作者提供了选择最小螺旋半径的依据;而刀具本身的直径,为作者提供了选择最大螺旋半径的依据。因此,最小螺旋半径和最大螺旋半径的设置是关键。下面来分析最小和最大螺旋半径各自的特点。

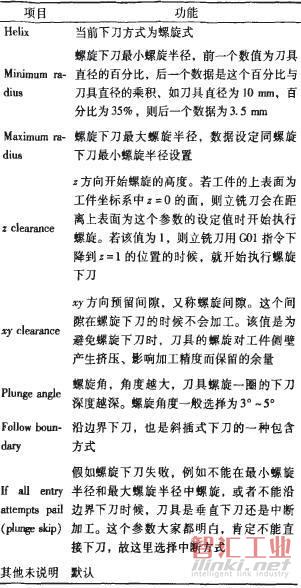

图2 最小螺旋半径示意图

最小螺旋半径。如图2所示,当螺旋半径小于刀具直径的35%时,执行螺旋下刀的过程中,刀具中心孔内的材料会被漏切。而且在加工中不断地螺旋下降的同时,刀具中心孔侧壁会不断地受孔内无法切除的材料的挤压。在刀具高速旋转且不断下降的过程中,材料会对刀具施加完全相反的作用,由此产生顶刀和大量的摩擦。

顶刀后刀具无法按程序要求下降,如果所用的夹头是强力夹头,那么刀具将会产生弹性形变甚至折断;如果是普通夹头,则刀具会沿z轴轴向滑动,严重影响精度。如果无冷却液或冷却效果不好,刀具还会在大量摩擦热的影响下,失去刀具应有的强力特性,产生“烧刀”现象。这对机床的主轴或机床会造成相当大的损伤,影响机床此次精度甚至影响机床的后续精度。

故在加工过程中,刀具的最小螺旋半径应大于刀具直径D的35%,从而避开工艺孔的影响。

最大螺旋半径。如图3所示,当最大螺旋半径大于刀具直径D的100%的时候,螺旋中心处涂色区域内的材料将会被漏切,导致螺旋下刀已经完成即z方向已经到位的时候,螺旋中心仍然保留了一个圆台。

图3 最大螺旋半径示意图

如果圆台较小,因不易受力,圆台处的材料会被刀具挤断,使得底部表面为断裂口;如果圆台较大,那么刀具可能会无法承受大量材料的强力切削,容易磨损或者迸掉刃口。

所以最大螺旋半径不能超过刀具直径的100%。

4 快速选刀公式的推导

由上述可知,螺旋下刀过程中,是否能够安全地下刀,与最小螺旋半径、最大螺旋半径以及刀具直径都存在着一定的关系,由此可以推导出它们之间存在的关系。

设刀具直径为D,型腔的最小宽度为L,零件精加工预留量为L1(单边量),粗加工边界精修量为L2(单边量),螺旋下刀的xy方向预留间隙为L3(单边量)。

现在以槽的中心为螺旋下刀的中心,以满足一次螺旋为条件。在这个假设条件下,所选择的刀具直径应该是最大数值。由最小螺旋半径、刀具半径、零件精加工预留量L1、粗加工边界精修量L2、螺旋下刀的xy预留间隙L3的关系可知,能够满足一次螺旋条件的关系应为图4所示。

图4 满足一次螺旋的关系图

由此关系图可以推出,恰好满足一次螺旋过程的关系式应该为:

推导后得:

由于最小螺旋半径应大于刀具直径的35%,即

可得:

5 基于Master CAM的快速选刀实例

以Master CAM为平台,列举两个实际采用螺旋下刀加工的例子如下。

加工一个φ100mm的圆槽,确定L1=0.2mm,L2=0.1mm,L3=0.1mm。由上节推导公式计算得:

取刀具直径为58mm,则通过模拟;若取刀具直径为59mm,则出现警告模拟中断。可知刀具最大直径为φ58mm。

加工一个宽18mm、长30mm的矩形双D头槽,取L1=0.3mm,L2=0.05mm,L3=0.05mm,由上节公式计算得:

取刀具直径为10mm,则通过模拟;若取刀具直径为11mm,则出现警告模拟中断。可知刀具最大直径为φ10mm。

6 试验结果

在Master CAM软件中,通用的选刀方法为比较选择法,也就是经验选择。根据拟定好的工艺选择直径最大的铣刀,是提高加工效率的有效办法,因为大半径的刀具,无论从刚性角度还是从切削量的角度来说,都是要优先考虑的。

试验人员总数为20人,全部来自高级数控铣工培训班,该班级已经开设过Master CAM专业课,相对比较熟练,具体分为2组,每10人1组,地点为某校设计机房。

试验内容为该研究中的两个实例,交叉进行,第一步采用传统选刀方式选刀,第二步为利用该选刀公式选刀。

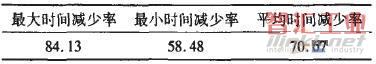

第一组为φ100mm的圆槽选刀,第二组为宽18mm、长30mm的矩形双D头槽选刀。结果比较如表2、3。

表2 圆槽选刀对比结果

表3 矩形槽选刀对比结果

由试验数据可以看出,作者得到的选刀公式D<(L/2-L1-L2-L3)×20/17对选刀的辅助作用是巨大的。利用该公式选刀和传统选刀方式比较,在时间上最大可以减少96.20%,最少也可以减少50%,平均时间减少率达到了70%左右。如果型腔材料切削量大的话,因刀路更新时间长,所以提高的效率会更大。

7 小结

以前某校实习工厂在用MasterCAM加工型腔及槽体类零件时,总是在选择刀具直径上面花不少时间,并且试加工次数较多,对刀具大小的选择,基本靠经验,无法精确计算批量生产的最小时间。

通过理论与试验,作者所得出的在Master CAM中快速选大直径刀具的依据公式D<(L/2-L1-L2-L3)×20/17,能够解决快速迭择大直径刀具的问题,实现“大刀允许大进给”。该成果已经在某校实习工厂得到推广。

(审核编辑: 智汇小新)