该薄壁零件型腔复杂,设计基准多、几何公差精度高、特征多,为最大限度地减轻质量,设计采用厚1mm局部为0.3mm的薄壁,并且在1mm的隔筋处增加安装凸耳(见图1),这种设计在加工时刚度差,在切削力的作用下,易产生加工变形及零件与刀具的共振现象,造成壁厚上薄、下厚、尺寸超差及其表面颤纹的现象。

综合以上因素,对数控加工工艺和数控程序提出更高的要求。

图1 薄壁腔实体图

1 解决变形问题

1.1 增加工艺加强筋

加工这种长壳类薄壁件工艺,首先要解决的是装夹引起的变形问题,要求在长腔中增加加强筋,并且虎钳的夹持部位要在加强筋上(见图2),这样就可以有效地解决装夹变形问题。具体方法是现场验证虎钳夹持部位是否满足加工要求,同时又不会干涉外形的加工。

图2 粗加工工艺简图

1.2 数控程序编制优化

1.2.1 刀具路径的优化

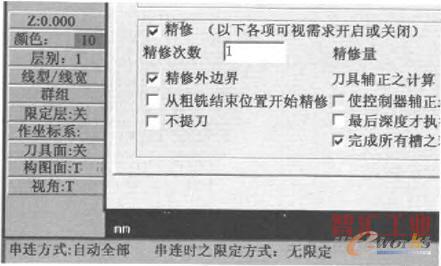

编程中要使走刀路径尽量短,避免加工时切削力引起的薄壁变形,“2D挖槽加工”中应选“双向切削”栏(见图3)。同时在Z向精光时不要选择“不提刀”(见图4),可以减少工件底部的斜向走刀路径,大大降低精加工表面粗糙度值。

图3 双向切削

图4 不提刀

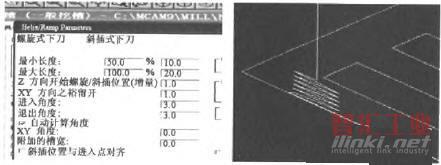

1.2.2 进刀方式的选择

“2D挖槽加工”有直线下刀方式和斜线下刀方式的设置,而采用“斜插式”进刀时,可以减小刀具在下刀时对工件Z向薄壁处周期性冲击而引起强迫振动,同时可以延缓刀具底齿的磨损时间(见图5),提高刀具的使用寿命。

图5 斜线下刀

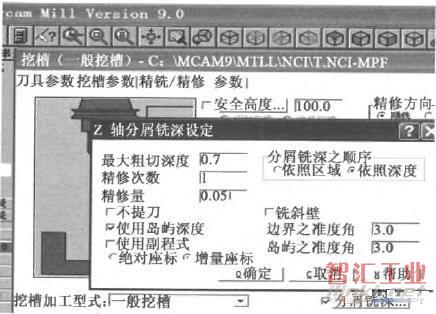

1.2.3 分层方式的选择

“2D轮廓加工”和“2D挖槽加工”,在分层铣削之顺序中有“依照区域”和“依照深度”两种设置,选后者可以做到整个大面的层层剥离,使工件均匀受力,减少变形的产生(见图6)。

图6 分层设置

1.2.4 刀具的改进

薄壁类零件最容易产生的现象是薄壁铣弯、铣通。只要在刀具上做个小小的改动(尖角倒圆角)就可以避免这种现象的发生(见图7)。这样在分层加工薄壁时,就会在根部始终有个圆角,起到了类似加强筋的作用,减少颤动的频率(见图8)。在非标准“T”型刀具的定制中,应把标准的直齿式改成螺旋式切削刃(见图9),这样可大大减小切削力对变形的影响。

图7 尖角倒圆角

图8 效果图

图9 螺旋式切削刃

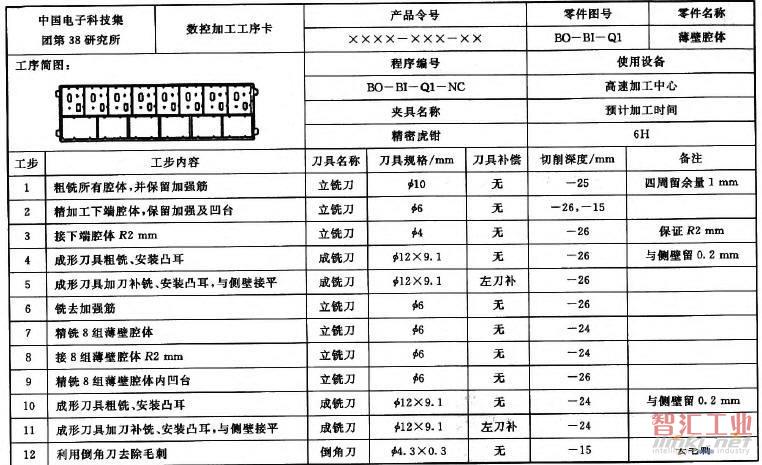

1.2.5 数控加工工艺

加工工艺是指导加工生产的灵魂,合理的工艺能够解决零件变形、表面粗糙度及加工效率等。图10是薄壁腔体数控加工的工艺过程。

2 数控加工的仿真及加工代码的生成

2.1 数控加工的仿真

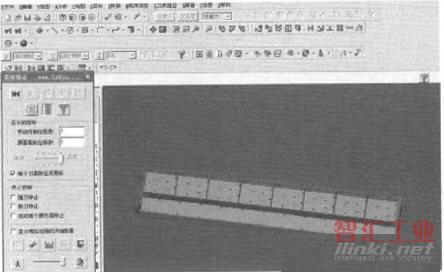

对于这种复杂的薄壁盒体,即使个人有非常丰富的加工经验和空间想象能力,也不可能保证程序的正确性和合理性,同时考虑数控加工的生产成本,不允许也不可能把大量的时间用在程序的调试上。

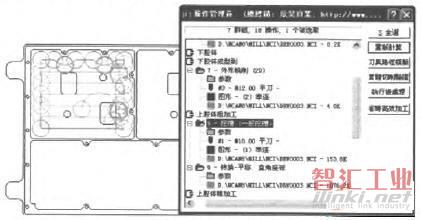

为了减少数控机床实际加工的调整时间,保证生成程序的正确性和合理性,应用Master CAM软件对刀具路径进行加工仿真及实体切削验证。通过仿真可以确定加工位置和加工方向,随时防止刀具与机床夹具发生干涉,以便对加工过程进行细致的观察。如果显示刀具模拟不够理想,则返回加工模块对相应的加工参数进行重新设置,直至生成的刀路模拟结果符合加工实际要求。模拟过程对分析编制程序的正确性将提供非常大的帮助。通过仿真加工,基本能够保证程序在实际加工中的可读性和可操作性(见图11)。

图10 数控加工工艺卡

图11 路径模拟和加工仿真

2.2 数控程序代码生成

由于不同的机床有着不同的控制器,其数控代码和格式也不尽相同。在Master CAM软件的后置处理中,可选用不同的后置处理文件以适应不同的系统需要。针对高速铣床系统选用mpheid_i.pst的后置处理,并对刀具路径进行后置处理,就可以得到NC程序。

薄壁盒体部分数控加工代码如下:

3 模块化编程

为了满足薄壁盒体对生产周期的严格要求,生产时要对设备资源进行不断的调整,期望达到最优效果,同时零件结构设计也在不断更新,所以根据该薄壁盒体的特点及提供在这种特定模式下对产品质量的保证,采用模块化编程,能够适应需频繁改动的设计,并且不影响产品的生产效率。模块化编程就是在程序编制前充分地了解加工流转节点,将薄壁盒体的各个腔进行独立编程(见图12)。它的优点是可以随时进行拆解,比如钻孔改到普通加工中心上加工,只需把相应的钻孔模块单独拿出来进行程序代码生成即可;另一种情况就是设计的频繁更改对加工的影响,只要做到首先在相应模块中更改,再分配下去生成独立的加工程序代码,就可以始终把加工进程控制在主线中,达到忙而不乱的效果。

图12 模块化编程

4 结语

1)通过运用工艺加强筋、加工参数和刀具改进,保证薄壁腔体具有稳定的定位面和夹紧面,防止零件在加工过程中变形,提高零件的加工精度。

2)利用Master CAM模块化编程,刀具路径模拟和仿真,提高了数控程序的准确率,缩短了零件的加工周期。

(审核编辑: 智汇小新)