0 引言

CAD/CAM技术是一项利用计算机帮助人们完成产品的设计与制造的新技术,它是计算机技术在零件生产中综合应用的新飞跃,为机械工业提供了强有力的技术支持。随着机床数控化程度的提高和产品复杂程度的提高,对加工过程的预判,保证产品质量、节约成本越来越受到制造行业的重视。基于虚拟制造技术在计算机环境下构建—个虚拟的加工环境,并在此环境下实现零件的试切,校验数控程序轨迹合理性及运动部件碰撞可能性,既可保证零件质量,而且缩短零件制造周期及制造成本,因此CAM加工仿真系统应运而生。但是在使用数控机床时,经济的进行加工特别重要,因此放在零件投入生产之前,应确定其最佳值,即尽可能的优化参数。数控切削参数的智能优化是当今数控加工中的—个重要组成部分,也是实现数控加工工艺过程优化及自动化的基础,采用仿真软件进行优化,对于提高产品精度、产品生产率、降低生产成本具有重要的意义。

Vericut是由美国CCTech公司开发的模拟数控机床加工仿真和优化的软件系统。它可取代传统的切削试验,真实地模拟机床加工过程中零件、夹具、工作台、机床各轴及刀具切削的运动情况,不仅能够对机床运动状态进行仿真,而且能够对NC程序进行验证、优化及加工精度分析,是应用最为广泛的数控加工仿真软件。它能帮助操作者修正编程错误和改进切削效率,越来越成为提高数控编程和数控加工不可缺少的工具。

在数控编程及加工的教学中,很多高校已经将仿真加工作为—个很重要的实践教学环节,它可以在计算机上模拟实际零件的加工过程,验证数控程序的正确性,从而替代零件的试切工作,可弥补数控机床设备不足的缺点,极大的降低学习成本,提高学习效果,将Vericut应用于教学已经多篇文献介绍,但在保证产品质量的前提下,对加工文件和工艺进行优化的实践教学却比较少。本文选用一典型航空零件首先简述加工仿真过程,模拟实际加工过程中机床、刀具等运动,保证其加工过程的正确性,然后重点介绍参数优化,提高加工效率和精度。目前Vericut应用逐渐普及,很多大型企业如美国波音公司、福特汽车公司等已经把Vericut应用于生产实践中,因此设计数控仿优化教学实验,可模拟实际零件的加工优化过程,可满足企业技能的需求,也是当今高校教育需满足大学生掌握社会迫切需要的技能,实现与市场同步的方面之一。

1 Vericut数控加工仿真过程

要进行Vericut仿真优化,首先需要进行仿真加工,保证数控加工过程的精确性,防止加工过程的干涉和碰撞现象。

航空类零件有着结构复杂、形状精度要求高等显著特点,更有一些薄壁复杂零件以及特种难加工材料的零件,是加工仿真的典型应用范围,因此本文选取典型的薄壁航空零件——大飞机角材零件作为数控加工仿真优化零件。

此角材零件形状比较复杂,底面与侧面呈不规则角度,连接处曲面特性复杂,且最薄处壁厚1.6mm。加工过程中需要综合考虑表面残余应力以及加工变形等难控制因素的影响。故本文采取了虎钳结合垫块的夹具方案,多工位翻转加工,并运用NX软件进行加工程序的编制,形成部分刀轨如图1所示。

图1 NX形成零件加工刀轨

Vericut系统环境下实现数控加工过程的仿真,通过以下三个步骤实现:

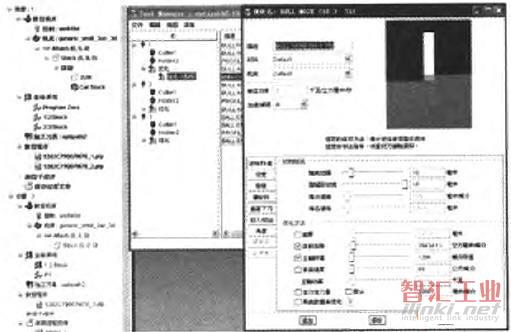

1)建立机床的几何模型和运动学模型,如图2、3所示过程,本仿真选取Siemens 840D控制系统;

图2 组件树及机床模型

图3 初始化设置

2)建立仿真过程所需相关信息,如实体模型,包括刀具、工件和夹具等几何模型,刀位轨迹或数控加工程序,配置仿真过程相应参数等,根据实际加工毛坯尺寸114×37×23建立毛坯模型并定位,如图4所示,根据实际加工中选取的刀具BULL NOSE(D16R3、D10R3)、BALL END(D6)建立刀具库,如图5所示。

图4 建立毛坯模型

图5 建立刀具库

3)进行数控加工过程的仿真。

以上步骤设置完成后,同样设置其他不同工位,注意毛坯位置和程序原点位置。运行Vericut进行仿真,检查加工过程中是否存在干涉以及碰撞等情况,运行过程良好。

2 Vericut程序优化实验

加工优化旨在提高产品质量,缩短制造周期,减轻劳动强度,受到越来越多的企业重视,因此设计优化实验也是顺应机械制造业发展的需求。Vericut优化就是模拟生成过程切削模型,根据当前所使用的刀具及每步走刀轨迹,计算每步程序的切削量,再和切削参数经验值或刀具厂商推荐的刀具切削参数(这些参数保存在刀具库的优化记录中)进行比较。当计算分析,发现余量大,运行就降低速度;余量小,就提高速度。进而修改程序,插入新的进给速度,最终创建更安全更高效的数控程序。

2.1 优化的基本方法

2.1.1 恒定体积去除率切削方式优化

当单位时间内,刀具去除材料体积较大时,进给速度降低;去除材料体积较小时,进给速度提高。假设切削深度、切削宽度、进给速度和材料去除率的经验值为:

Ap(mm)、Ae(mm)、F、Vol(mm3/s),其中:

Vol=Ap*Ae*F/60

当切削体积Volume=0时,刀具并未切削材料,实质上刀具在空走刀,进给速度可以提高,可以提高到机床能承受的进给速度的最大值,从而大大减少加工时间,获得良好的加工效率;当刀具切削体积不为零时,计算其体积去除率Vol,若Vol大于优化库中的体积去除率基准值,降低进给速度;反之,提高进给速度。从而维持较稳定的体积去除率,保证稳定的切削状况。

该优化模式,主要应用于材料切削余量变化比较大,特别是粗加工阶段。此种优化方式,对数控机床是一种有效的保护,不会存在大余量切削的状况,同时,对刀具的寿命提高也有很大的贡献。

2.1.2 恒定切屑厚度方式优化

这种优化方法是在切削时,通过变化进给率保持恒定的切屑厚度。

首先我们要避免不连续的切削状态,这种状态刀具受力不连续(哒哒的切削声音),而且因为余量小这种薄切削状态,对于刀具磨损很厉害,所以零件加工表面质量也不好,刀具寿命也大大受影响。同时也要避免另一个极端(过载切削状态),这种状态刀具受力太大,容易变形,零件容易损伤。我们经常碰到转角时零件经常被啃伤的情况,就是因为刀具底部余量大,刀具受力变形。

当切削宽度(或切削深度)大于刀具半径(或刀具底角R),切屑厚度大于每齿进给,大于理想的切屑厚度;相反,当切削宽度(或切削深度)小于刀具半径(或刀具底角R),切屑厚度小于每齿进给,小于理想的切屑厚度。通过Vericut优化分析计算切削模型和切屑厚度,当大于理想的切屑厚度,降低进给速度,当小于理想的切屑厚度,提高进给速度,动态地维持切屑厚度相对恒定,切削力平稳。该优化模式,主要应用于半精加工和精加工,提高加工效率和零件表面质量。

2.1.3 两种方式结合优化

在做半精加工和精加工时,可以同时选择上面两种优化方式。Vericut优化会分别按照两种优化方式优化速度,然后比较两个结果,将较小的进给速度作为最终的优化速度,插入程序中。

2.2 程序优化

基本加工环境描述如下:

毛料材料:铝7075

刀具:1号刀:直径D=16,底角R=3,立式铣刀

2号刀:直径D=10,底角R=3,立式铣刀

3号刀:直径D=6,球头铣刀

1号刀做粗加工,2号刀做半精加工,3号刀做精加工。

1)启动Vencut,打开前期仿真项目文件。

2)创建优化库:

a)给1号添加优化参数记录表,并设定切削参数如下:

描述(Discription):16D 3R 75H EM,HSS

材料(Material):Default

机床(Maclune):Default

切削深度(Axis Depth):10

切削宽度(Radial Width):16

进给速度(Feed per Minute):189

转数(Spindle Speed):1200

选定优化方法:固定体积去除率方式(Volume Removal)

在当前窗口底部,选择添加(Add),添加该优化参数记录表到刀具库,如图6所示。

图6 添加优化参数记录表

b)点击设置(Settins),设定参数如下:

选择增加更多切削步(Add More Cuts)

选择公制(Millimeter)

解析度距离(Resolution、Distance):25

最小速度变化(Minimum Feedrate Change):50

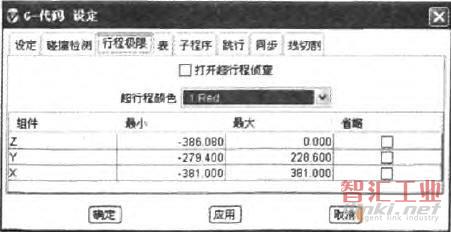

c)点击极限(Limits):

设定参数如下:

最小切削速度(Mirumum Cut Feedrate):200

最大切削速度(Mirumum Cut Feedrate):2000

点击修改,确定优化参数的设定。

d)同样建立2号刀和3号刀的优化参数设定

这样就给每把刀具创建了一个优化参数记录表,并添加到了刀具库中,和刀具库文件可以一起保存,以后就可以直接调用或修改。在刀具库主窗口,保存刀具库文件Optipath2。

3)调用优化库进行程序优化;

点击菜单优化并选择控制打开优化控制窗口,设置如下:

优化模式(Optipath Mode):On

优化后结果文件:这里给定优化后数控程序路径和名称。

打开信息菜单中的状态和图表,并点击运行,得到运行优化后状态如下图7所示。

图7 优化后状态

图7所示为工步一运行优化后的结果,可以很明显的看出优化前加工时间为51.14,优化后加工时间为22.06,节省时间56.86%,显著提高了加工效率。

3 结论

随着制造业的竞争日益激烈,企业不仅要提高产品质量、降低生产成本,而且要尽量缩短交货周期。这就要求数控加工编程人员能尽可能创建最高效的加工环境。Vericut优化不用调整刀具路径,就可对数控程序进行优化,提高进给速度,有利于降低加工成本,提高生产效率,是现代制造技术发展的必然趋势,将数控仿真加工实验作为实践教学的一个环节,首先是适应时代发展,培养新型有能力应用型人才的需要。

其次,由于缺少实践,很多学生也无法在很短时间内掌握,而数控仿真软件很好解决了这个问题。目前大部分学生有电脑,可以在课堂之外接触数控机床编程与数控仿真加工知识,充分调动了有兴趣学生的学习积极性。既降了低学习成本,又提高学习效果,收到事半功倍的效果。

目前我中心的CAD/CAM实训还停留在CAD建模培训方面,数控仿真加工实验很好的弥补了欠缺的CAM方面,实现真正的CAD/CAM实训,并且与数控机床操作实训联系起来,跨越了CAD与数控操作之间的鸿沟,起到很好的桥梁作用。

(审核编辑: 智汇小新)