0 引言

目前市场上对细长棒料两端倒角,大多数都是通过工人手动操作机床来实现的,送料、落料和装夹等方面效率均不高。为此,受某企业委托,开发了一台全自动的高效率高精度的倒角机。由于PLC具有可靠性高、抗干扰能力强、使用方便、编程简单等优点,在工业控制领域内得到广泛的应用。因此,倒角机采用PLC为控制系统,实现送料、装夹、倒角和落料的自动化和倒角的高效率与高精度。

1 工作原理

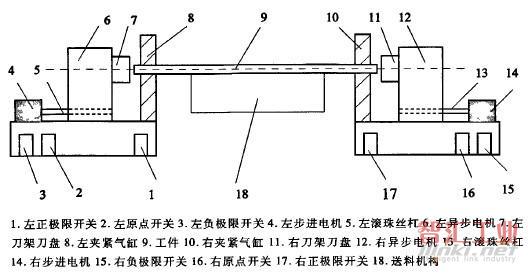

自动倒角机由左工作台、右工作台和送料机构等组成,如图1所示。左、右工作台都由步进电机、滚珠丝杠副、三相异步电机、刀架、夹紧气缸、落料装置以及三个接近开关等组成。刀架安装在异步电机的前端,异步电机直接驱动刀架旋转,步进电机通过滚珠丝杠副带动刀架移动,从而实现倒角。刀具的进给速度和位移量由PLC程序中的相关指令来控制。为了保证倒角时的切削量,需要确定刀具工进时的起始点。在刀具的前端装有一个光电开关,当刀具移动到工件附近时,光电开光感应到工件,同时将此感应信号传递给PLC。这样避免由于送料和夹紧定位误差所导致的工件倒角不足或倒角过多的问题。

图1倒角机结构示意图

该系统的送料、装夹和落料均是自动完成的。送料机构采用气缸驱动,气缸送料到达规定位置时,气缸上的磁性开关将相应信号传递给PLC,作为“送料成功”信号。每个工作循环传送一根棒料,工件送到位后两端分别各有一个夹紧气缸驱动V形块进行夹紧,保证工件不旋转。两个夹紧气缸的侧面分别装有一块斜块作为落料装置,气缸松开时工件沿着斜块落下,完成自动落料。

工作台上的接近开关分别为负极限开关、原点开关和正极限开关,极限开关用来限制普通电机的移动位置,以免电机超出安全位置;原点开关用来确定系统的坐标位置。

2 控制系统硬件设计

控制系统的硬件主要由PLC、触摸屏和步进电机、三相异步电机等组成。由于步进电机具有结构简单、运行可靠、控制方便、控制性能好等优点旧引,能将脉冲信号变换为相应的直线位移,其位移量与脉冲数成正比,移动速度与脉冲频率成正比。所以,用步进电机带动刀架移动,不仅能实现精确定位,还能调节刀具移动速度。设定的进给脉冲数、频率、方向经驱动控制电路到达步进电机后,转化为刀架的位移量、前进速度和进给方向。

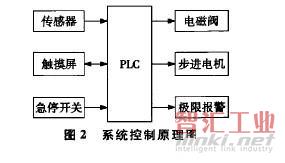

PLC的输入点有刀具的原点和正、负极限位置信号,送料气缸和夹紧气缸的到位信号以及光电开关的输入中断等13个输入信号;输出点有步进电机的脉冲和方向控制点,继电器控制刀具旋转、送料和夹紧动作以及电源和指示灯等13个输出信号。从I/O点数、性能要求、可靠性和成本等角度综合考虑,最终选用了欧姆龙的CPlH-X40D。系统的控制原理如图2所示。

控制系统以PLC为中心。触摸屏与PLC进行双向通信。通过触摸屏可以设定粗细不同工件的直径以及刀具前进、后退的速度,同时刀具移动的位移量在触摸屏上显示出来;PLC通过控制驱动器,使步进电机实现相应的运动。当电机在运行中出现故障时,会自动产生急停信号,切断动力电源,保证设备的安全,同时在触摸屏上跳出一个窗口,实时显示故障原因;当设备在运行中遇到紧急情况需要停止时,也可用外部的急停按钮来切断动力电源。气缸活塞的运动行程可通过外部传感器来检测,即气缸送料或者夹紧到位时,磁性开关检测到信号,PLC根据获得的信号来驱动电机和气缸做出相应的运动。

3 控制系统软件设计

通过对整个工作流程以及PLC指令系统的分析,采用模块化结构思想,将倒角机系统分为几个模块:手动操作、自动运行、参数设置和故障显示。不同模块间的切换可由触摸屏上主界面的窗口来实现。功能模块如图3所示。

要对倒角机进行完善保护,必须考虑模块间的逻辑互锁,保证加工过程中无论模块间如何切换,操作是否失误,也不会导致工件及设备的损坏。通过触摸屏上的选择按钮来选择手动操作或者自动运行工作方式。

(1)“手动操作”模式供微调使用,分为左手动和右手动,由按钮对每一操作进行单独控制。如通过界面上的“前进”或“后退”按钮微调左、右刀具的位置,并可随时设定移动时的快动或慢动速度,同时将左、右刀具的移动量显示出来,还可对送料和夹紧气缸进行单独操作。

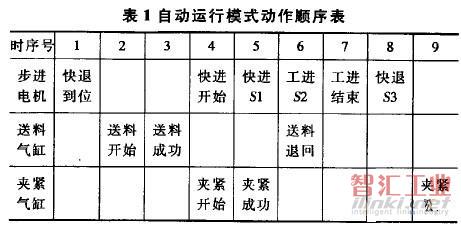

(2)“自动运行”工作模式供自动工作使用。按下该模式的“启动”按钮时,系统便进入连续循环工作状态,即设备周而复始地执行动作,直到按下“返回”或者“停止”按钮退出为止。退出该模式后,刀具和气缸回到初始化状态。自动运行模式下的动作顺序如表1所示。

进入“自动运行”模式时,左、右刀具首先运行到起点位置,气缸开始送料,当传感器检测到送料到位后,左、右气缸分别夹紧,由PLS2指令来启动刀具前进。刀具前进过程中,前方的光电开关感应到工件存在时立即执行输入中断,启动另一段PLS2指令。在此段PLS2指令中,刀具仍保持原来的快速前进速度,脉冲数对应刀具快进和后续工进的位移量。当刀具位移达到快进量S1时,通过比较指令,PLC开始执行ACC指令,刀具改变速度,减速工进。在减速

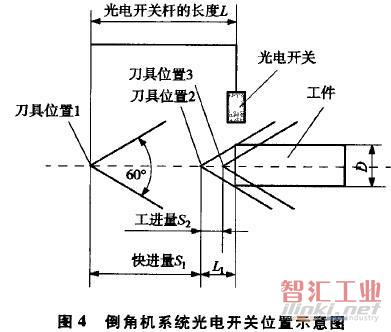

工进的同时,送料气缸退回到初始位置,以准备下一循环的送料。按照设定的工进量,工进结束后刀具自动后退一段位移量,同时夹紧气缸松开完成自动落料,此时一个循环结束,后续循环继续进行。工件的粗细不同和长短不等使工件在送料和装夹时产生定位误差,这些都会导致倒角量不足或者过多。针对此问题,在刀具前方安装光电开关来检测工件的位置,通过程序中的相关计算公式得出合理的进给量,从而获得准确的工进量。不同直径的工件参数的设定可通过触摸屏来实现,这样保证了程序的灵活性。光电开关位置如图4所示。

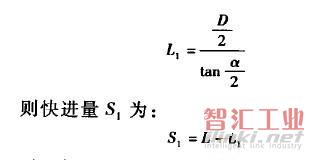

L为刀具中心与光电开关之间的长度,可测出;根据倒角要求,刀具夹角α=60°;工进量S2和工件直径D根据实际要求通过触摸屏外部设定。刀具从起点位置开始前进,当移动到位置1时,光电开关感应到工件,此时刀具仍快速前进S1到位置2,此时刀具刚碰上工件,刀具减速工进;工进结束后,刀具退回到起点位置,退刀距离为S3。从图4看出:

对于粗细不同的工件,只要改变D的值就可计算出正确的快进量S1。在实际工作中,存在光电开关检测误差以及快速进给到慢速工进速度切换过程中的位移误差,为了避免实际位移量大于理论值所造成的撞刀现象S1。取得比理论值小2mm。

(3)“参数设置”功能模块用来设定一些参数,为了防止数据的错误改动,只有输入密码后才能进入。该模块可设定刀具夹角、工进量以及“自动运行”模式下的快进和工进速度。按下“确定”操作后,设定的参数才传给PLC程序的相关地址中,否则PLC程序无法获得重新设定的数据,这样可防止程序地址中数据的混乱。

(4)在“产品选型”中,操作者输入相关型号工件的直径,以获得相应的工作参数。同时,可选择对工件进行“两端倒角”、“左端倒角”或者“右端倒角”,以适应不同的倒角要求。

(5)在“故障报警”中,当驱动刀具移动的三相异步电机在移动的过程中超过安全位置,碰到正、负极限开关时,报警器发出警报,同时触摸屏上跳出窗口显示报警信息。

4 结束语

该系统通过PLC程序模块化设计来实现倒角机系统的自动运行和手动操作,并借助触摸屏来设定相关参数和显示PLC中的实时数据,提高了系统的可操作性。系统中使用接近开关作为限位开关,保证了安全可靠性。采用光电开关来检测工件的起始位置,补偿工件长度误差和送料定位误差,根据反馈的信号控制刀具前进的位移量,保证了准确的倒角量。目前,该自动倒角机已在相关企业正常运行。

(审核编辑: Doris)