0 引言

模具是工业生产的主要工艺装备。CAD/CAM技术应用在产品设计。尤其是模具设计中更为广泛,UG是在模具设计与加工中广泛应用的CAD/CAM软件.为工程技术人员提供了强大的应用工具,包括产品设计、工程分析、绘制工程图、模具设计以及数控编程加工等。

UG软件的注塑模模块Moldwizard模块。只需设计出产品的3D模型.就能设计与产品参数相关的三维实体模具和模具工程图。大大提高了设计效率。模具的复杂的型芯或型腔加工方面,利用UG软件提供的UG/CAM模块。可完成平面铣、型腔铣和规定轴曲面轮廓铣等数控编程。以数码相机前盖为例.探讨模具CAD/CAM一体化应用。使模具在设计的同时,就可进行制造阶段相应的数控编程工作.缩短模具制造周期。

1 基于UG/Moldwizard的注塑模具设计

1.1 产品的工艺分析

本塑料件为数码相机前盖,三维结构如图1所示。产品的材料为PPO,厚度为2 mm,产品的要求是强度高、耐腐蚀和摩擦,并且要求产品的表面光滑,容易清洁处理。产品的侧面有形状,为了保证该零件的成型,采用侧面抽芯机构。产品的生产批量为大批量生产,外形尺寸较小,采用一模四腔的模具结构。

1.2 模具设计准备过程

在UGNX的注塑模向导模块下,利用【项目初始化】命令将数码相机前盖的三维模型加载到UG工作环境中,根据相机前盖的结构特点和尺寸精度要求,设置收缩率为1.010,系统经过自动计算并调入模型。然后定义模具坐标系,通过移动及旋转产品坐标系调整到与模具坐标系相同的位置,开模方向为Z轴的正方向,同时也是顶出方向,锁定模具坐标系,完成模具坐标系的设置。根据制件外形尺寸和模具壁厚来完成工件尺寸的设置。零件的外形尺寸较小,生产批量大,采用多型腔设计,可采用一模四腔的模具结构。修补实体为产品模型的内部开口部分创建分型面和实体,因塑件的内部结构较复杂,塑件存在通孔和碰撞面,需要进行修补,才能保证顺利分型。

1.3 分型设计

分型面是模具型腔分开以便取出制品来分离的接触表面,目的是便于将工件从密闭的模具型腔内取出,并实现嵌件或浇注系统凝料的取出,从而形成模具的型腔和型芯部件。分型设计是注塑模设计的关键,包括分型线设计、分型面设计和创建模具的型芯和型腔等步骤。

1.3.1 建立分型线

分型线可采用自动或手工2种方式完成。在制件设计时做好了拔模斜度,使用“分型线管理器”,自动完成分型线的收缩,分型线如图2所示。

图2分型线效果圈

1.3.2 创建分型面

Moldwizard提供的创建分型面的方式有拉深、扫描和有界平面等,由于图2所示的分型线不在同一平面上,需要定义过渡点将分型线划分成更小的分型段,然后把各分型段以不同的方向拉深成分型面,继续利用拉深和有界平面进行拉深分型面,最终得到的分型面如图3所示。

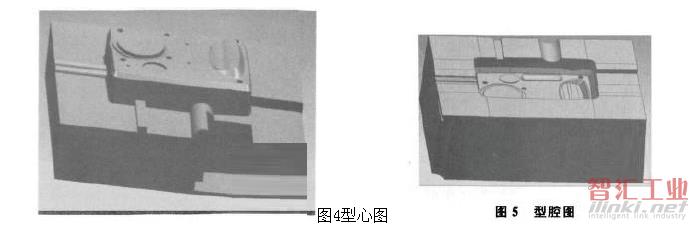

1.3.3 创建型芯和型腔

分型面创建完后,采用“抽取区域”功能,必须保证提取面的总数等于型腔面和型芯面的个数总和。利用创建型腔和型芯功能来完成型芯和型腔结构,其结构如图4和图5所示。

1.4 后续处理

一套完整的注塑模具还需要模架做支撑,需要浇注系统来完成注射过程,顶出机构实现将塑件顶出模具型腔,需要侧抽芯机构完成侧面形状成型,其所有零件可以通过调用模架和标准件来实现。本模具设计包括添加模架、标准件、滑块、浇注系统和冷却系统设计等。2 模具数控加工

使用UG对型芯进行计算机辅助加工,这一过程与前面CAD部分有机结合,是CAD/CAM系统的关键环节。根据零件的结构工艺性和加工条件进行分-析,确定其加工工序为:型芯粗加工-型芯侧面精加工-型芯外分型面精加工-固定轴曲面轮廓铣。

2.1 型芯加工工艺分析

加工工艺的制定从根本上决定了数控程序质量。加工工艺分析和规划的主要内容包括:毛坯工件的选择、加工区域的确定、工艺路线的拟定、加工刀具的选择、走刀路线和切削用量的确定等。型腔毛坯六面平整,尺寸为130 mm*160 mm*35 mm,材料为45钢。

2.2 刀具轨迹生成过程

(4)分别创建加工操作

(5)进行型芯精加工,型芯的高精加工如图12所示

(6)仿真加工,所有的刀具轨迹生成完后,进行数控模拟仿真,。

2.3 后置处理生成数控代码及程序输出

后置处理是将生成的加工程序或刀具轨迹进行处理,生成机床能识别的标准代码文件。通过计算机模拟数控加工,确认符合实际加工要求时,最后,将后处理之后的程序传入特定数控机床完成数控加工。

3 结论

以UG/Moldwizard和UG/CAM模块为平台,完成了数码相机前盖注塑模具的设计和模具型芯的数控编程加工,缩短了模具研发时间,大大提高了模具的加工精度和生产效率。

(审核编辑: 智汇胡妮)