板式换热器通常由许多相互接触的波形和凹凸形金属板组成,由于在换热过程中流体无旁路,能充分参与换热,板片波纹可使流体在较小流速下产生湍流,所以换热系数比较高,再加上其紧凑的结构,能够一机多用,因此广泛应用于许多领域。

板式换热器模具是生产板片的重要工艺装备,是一种精度要求很高的模具,其质量取决于模芯的加工精度。模芯材料一般是42CrMo钢,经调质处理后的组织主要为回火索氏体。硬度为HBS220~260,抗拉强度σb≥1.08GPa,屈服强度σs≥0.93GPa,伸长率δs≥12%,冲击韧度αK≥0.78MJ/m2,收缩率ψ≥45%。因此模芯的加工不同于普通零件的加工,其具有模具加工的特殊性。下面简要说明基于CAD/CAM技术的板式换热器凸模加工的一般过程。

1 二维CAD零件图样转换

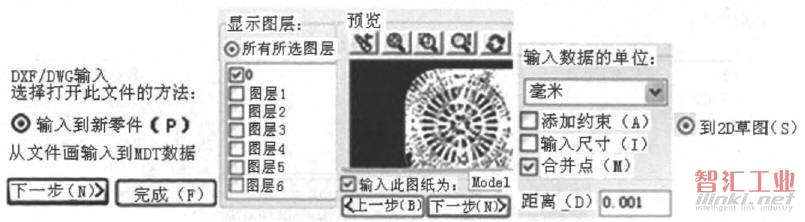

由于厂家提供的是CAD格式文件,因此要先将其转换到三维软件里构建三维模型。在SolidWorks 2010版里选择“打开文件”,将打开对话框里的类型选择为“.Dwg”格式,然后参照图1,完成二维零件图的转换。具体过程如图1所示。

图1 二维CAD零件图样转换

2 实体数据转换

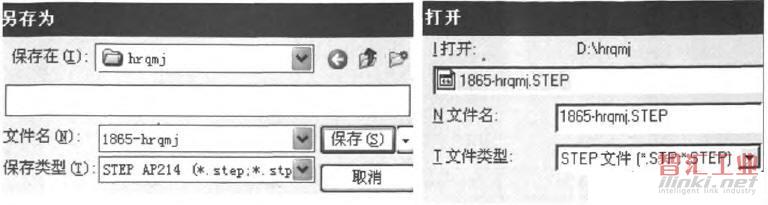

在SolidWorks软件里应用“拉伸”、“放样”等指令完成三维建模,并将完成的造型文件另存成“*.step”格式文件,然后在MasterCAM里将打开类型选为“STEP”文件,确定后完成实体数据转换,如图2所示。

图2 实体数据转换

3 确定CAM加工工艺

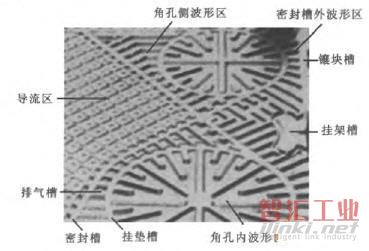

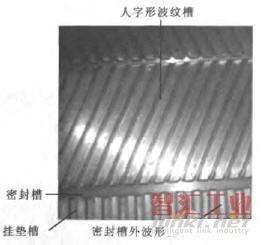

根据板片头部和中部波形的不同特点,以及目前国内锻造工艺的现状,将板片头部和中部成形模芯分别装夹加工,针对各部分不同的波形特点分为不同的加工区域,设计不同的加工工艺,如图3、4所示。

图3 板片头部波型图

图4 板片中部波型图

将板片头部模芯分为密封槽,密封槽外波形区,角孔内、角孔侧波形区,导流区,排气槽和挂垫槽7个部分,挂垫槽和镶块槽位于密封槽外波形区内。

板片中部模芯分为密封槽、密封槽外波形区、人字形波纹槽和挂垫槽4个部分。

模芯成形部分深度在3~7mm之间,模芯外形尺寸在(200~550)mm×(400~1100)mm之间,宜用立式加工中心进行加工。模芯材料42CrMo由于韧性大,断屑较困难,高温时强度高,切削时刀具易磨损,因此在铣削时选择复合TiAlN或AlTiN涂层刀具,加上新型抗塑变的基体,可显著改善刀具的耐磨性和高温性能。在冷却方面,选用压缩空气冷却和切削液冷却;TiCN涂层需选择合适的切削参数;TiAlN和AlTiN涂层不太适合用切削液冷却,应选用油雾冷却。铣削加工的模坯除上下大平面平面度和模坯厚度满足精加工要求外,其长宽尺寸和垂直度都存在较大误差,因此将对刀点和程序零点选在模坯中心点,最后铣削加工外形轮廓。

板片头部和中部模芯的铣削分为粗加工、半精加工和精加工。粗加工采用立铣刀加工时深度预留0.1~0.2mm,侧面预留0.1~0.2mm,对于模具型腔的中深度平面,粗加工时深度加工到位,而侧面保留余量。粗加工时应尽量保持均匀的切削量,在腔内有材料处进刀时应采用斜坡、圆弧和螺旋进刀方式。半精加工使粗加工的余量均匀化。利用残量识别存储外形功能和仿真功能识别刀轨间残余加工量并加以去除。用大直径铣刀加工凹角后会留有很大余量,在粗加工后需换小刀进行清根处理。

精加工应达到板片成型的精度和表面质量要求,故铣削刀轨应流畅、平稳、无剧烈方向突变。精加工针对模具的小型腔表面和凸凹拐角及倒圆进行的,采用环绕等距铣削,根据陡峭度采用不同的层深步距实现高精度表面。

具体加工工序参见表1凸模模芯头部数控加工工序。

表1 凸模模芯头部数控加工工序卡

4 铣削路径的优化处理

铣削模芯时,由于主轴转速和进给速度都很高,所以一定要避免刀具的突然停止和在拐角处突然转向,刀具启动前的加速和刀具停止前的减速都是至关重要的。在对多个波形进行加工时,不同区域间的刀轨应遵循最短距离原则,尤其是手动选择不同区域时应尽可能减少空行程时间。

优化铣削路径,在刀具轨迹的所有拐角处加上圆角,保证刀具轨迹的光顺。在加工波纹凹槽和凸条外形时,在拐角处加圆角,如图5所示。

图5 铣削路径的优化

在相邻两行切削刀路间附加圆滑转接,在相邻两层切削刀路间附加圆滑转接,既可有效满足刀路平滑的要求,又符合采用螺旋下刀方式以减小切削阻力的要求。附加的圆弧使铣刀沿着切线方向切入、切出工件,可起到均衡切削负荷的作用。

5 加工验证

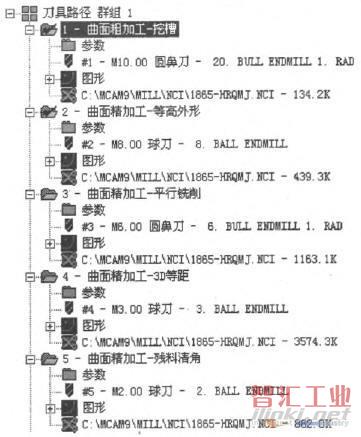

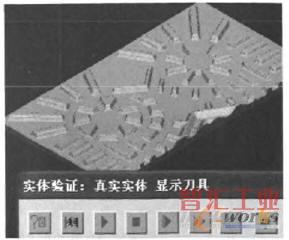

(1)仿真。应用MasterCAM软件生成加工程序,最终生成的刀具路径如图6;再应用“刀具路径/操作管理”选项中的“实体切削验证”完成对所生成刀具路径的验证,如图7。

图6 刀具路径列表

图7 仿真验证

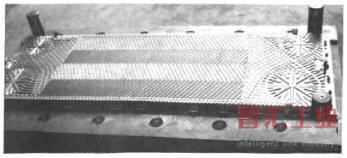

(2)加工。将生成的程序传送至机床,完成对模具的加工,加工过程如图8所示。

图8 机床切削验证中

(3)装配。将加工完成的模芯头、尾两部分和中间部分安装在模架上,完成模具装配,结果如图9所示。

图9 模具装配

6 结束语

CAD/CAM技术凭借其无可比拟的高生产效率、高加工精度、表面质量以及低成本,成为先进制造技术的一项全新的共性基础技术,是产品设计、加工技术的发展方向,具有广阔的应用前景。作者根据板式换热器模具的特点,从模芯建模、铣削入手,从工艺方案拟定和铣削路径优化等方面对板式换热器模具加工进行阐述,通过实例加工验证了该方法的可行性,对推进CAD/CAM技术在工业企业的深入应用具有重要意义。

(审核编辑: 智汇小新)