可编程控制器(简称PLC) 是以微处理器为基础,综合了继电器控制技术、计算机控制技术和自动化技术而开发的新一代工业控制器, 可靠性高、易于使用和维护, 广泛应用于各种生产过程控制领域。

油缸专用深孔镗床上、下料机械手是油缸自动生产线上的专用机械手, 其要完成卸料和装料动作, 并且要与镗床、料架协调。机械手由液压缸驱动。通过限位开关、压力继电器采集信号, 再由PLC 控制液压系统的电磁换向阀, 来控制机械手的动作。

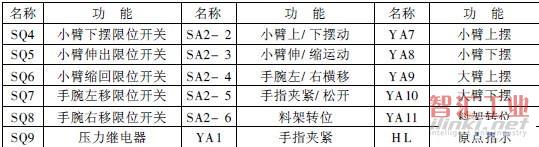

1 系统的软件设计

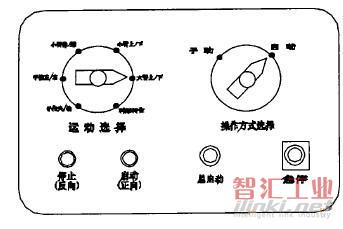

机械手的操作控制面板如图1 所示。油泵电机的启/停及外部负载电源的通/断由总启动按钮和急停按钮控制, 手动调整或自动运行两种操作方式由转换开关( SA1) 选择。选择自动方式时, 按下启动按钮, 机械手自动运行一个周期后停下; 选择手动方式时, 用转换开关( SA2) 选择相应运动形式, 由启动( 正向) /停止( 反向) 按钮分别控制其两个方向的运动。

图1 机械手操作面板

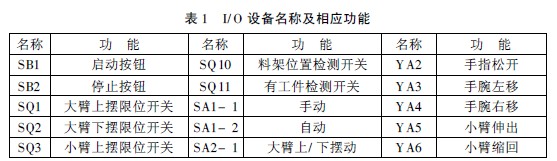

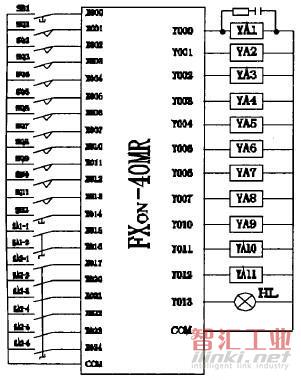

机械手电气系统采用限位开关( SQ1~ SQ8)作为位置检测信号, 从而实现准确定位。为了保证抓取工件时, 手指达到足够的夹紧力后才可运动,在夹紧油缸的液压回路中安装一压力继电器(SQ9) , 作为压力检测信号。要保证机械手能准确地从料架上取到工件, 须有一料架位置正确检测开关(SQ10) 和有无工件检测开关(SQ11) 。系统的输出信号分别接各油缸的电磁换向阀电磁铁及原点指示灯。

由于机械手为纯开关量逻辑控制, 所需I/O点数为21/12, 各I/O设备名称及相应功能如表所示。系统的PLC 选用三菱公司生产的FXON-40MR, 系统硬件接线图如图2 所示。为了保护PLC输出继电器, 在电磁铁的两端各并联一阻容吸收电路, 防止在感性负载断开时产生很高的感应电动势或浪涌电流对PLC输出点及内部电源的冲击。

图2 PLC 硬件接线图

2 系统的软件设计

2.1 总程序结构

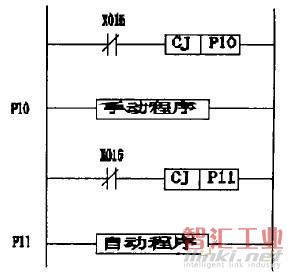

机械手有手动和自动两种工作方式, 由万能转换开关SA1选择。在手动操作方式下, 各种动作都是用按钮控制来实现, 其控制程序可单独设计,与自动工作方式控制程序相对独立。因此总程序设计成两段独立的部分: 自动操作程序和手动操作程序。其结构框图如图3 所示。当选择手动操作方式时, 输入点X015 接通, 其常闭触点断开, 执行手动程序, 并且X016 常闭触点闭合, 则跳过自动程序段。若选择自动操作方式, 则跳过手动程序,执行自动程序段。

图3 总程序结构框图

2.2 手动操作程序设计

手动操作主要用于检修调整, 通过按钮对机械手的每一步动作进行单独控制。例如, 当选择小臂伸/缩运动时, 按下启动按钮, 小臂伸出; 按下停止按钮, 小臂缩回。其它动作以此类推。这样, 其控制较简单, 可按照一般继电器控制系统的逻辑设计法来设计。

为了安全起见, 程序中设置了联锁保护。例如, 只有大臂竖立时小臂才能上/下摆动, 因此小臂上/下摆动用大臂上限条件作为联锁保护。还有小臂处于上限位时, 才允许大臂上/下摆动; 小臂伸出时料架不能转位。另外, 由于大、小臂和手腕、手指的运动都采用双线圈三位电磁阀控制, 两个线圈不能同时通电, 因此在其电路中设置互锁环节。

2.3 自动操作程序设计

在正常运行时, 机械手处于自动操作方式。深孔镗床在加工零件时, 机械手大臂竖立、小臂伸出并处于水平、手腕横移向右、手指松开, 即处于原始位置, 原点指示灯亮。加工完毕后, 按一下启动按钮SB1, 机械手动作顺序为: 原始位置( 大臂竖立、小臂水平且缩回、手腕横移向右、手指松开) →手指夹紧( 抓住卡盘上的工件) →手腕横移向左( 从卡盘上卸下工件) →小臂上摆→大臂下摆→手指松开( 将工件放在料架上) →小臂缩回→料架转位→小臂伸出→手指夹紧( 抓住待加工的工件) →大臂上摆( 从料架上取走工件) →小臂下摆→手腕横移向右( 把工件装到卡盘上) →手指松开( 原位) 。机械手完成一个自动循环后处于原始位置, 然后深孔镗

床开始加工。待加工完毕, 再按启动按钮, 机械手又重复上述动作。这是一个典型的按顺序动作的步进控制系统, 可用PLC 的步进指令编程。

3 结束语

用可编程控制器设计的机械手电气控制系统,线路简单, 系统的可靠性高, 功能强, 整个系统运行稳定、精确。同时还可根据需要对其进行功能扩展, 如与自动化机床联合控制, 可组建自动化生产线。

(审核编辑: Doris)