0 引言

机械手是随着工业机械化、自动化而发展起来的一种装置,具有结构简单、运动迅速、可靠性高、节能环保的特点.目前已经在各行业得到了广泛的应用。机械手的应用可以大幅度减少人工重复操作,降低生产过程中的危险系数,极大地提高生产效率与工作精度。此外,机械手还能在无人区或对人有害的环境中正常工作,因此对机械手进行研究对于提高人们的生产生活具有十分重要的意义。

可编程控制器(PLC)是在计算机技术、通信技术和继电器控制技术的发展基础上开发出来的,现已广泛应用于工业控制的各个领域。它以微处理器为核心,采用编写程序进行逻辑控制、定时、计数和算术运算等,并通过数字量和模拟量的输入/输出来控制机械设备或生产过程。本文介绍基于德国西门子S7—200PLC开发的机械手定位控制系统。

1 系统结构和功能介绍

该机械手控制系统的硬件包括S7—200PLC、东元TSB伺服电机、伺服电机驱动器、电磁阀、继电器、电缸、气缸、限位开关、工位及工件、机械手指、往复活塞式空气压缩机。系统中采用V4.0 STEP 7MicroWlN SP7对PLC进行编程。

1.1 系统控制的目的及内容

系统通过S7—200PLC控制机械手实现对物品多个自由度方向(水平、垂直、左右、旋转)的抓取或放置,通过PLC编程实现8个工位之间复杂的控制运动。在该实验中给出的是其中一种典型的运行方式:①把工位A1的工件搬到工位B1处;②把工位B2的工件搬到工位A1处;③把工位B1的工件搬到工位B2处;④当一个运行周期完成后会自动重复运行.

系统控制的内容包括:①通过PLC控制器以脉冲的方式控制伺服电机精确运行,②各运行情况下实现机械手在导轨上的移动速度、方向、目标位置等的精确控制;③通过上位机给PLC编程,实现智能工件的定位传送功能;④机械手复杂控制动作的编程实现。该控制具有多个考察目标,首先是对机械手横、纵2个电缸导轨方向的精确定位和3个气缸阀门执行步骤的控制,如果工位和机械手此时的位置误差超过允许范围,则无法完成后续的动作。

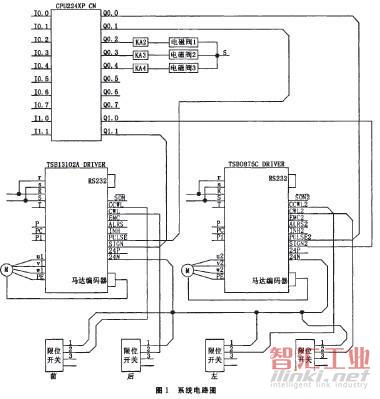

1.2 系统电路图

系统电路图如图1所示。图1中,Q0.0为横向高速脉冲信号,Q0.1为纵向高速脉冲信号,Q1.0为横向方向信号,Q1.1为纵向方向信号。Q0.2为上下气缸信号,Q0.3为开合气缸信号,Q0.4为旋转气缸信号。

1.3 系统中各装置的工作状态 (1)PLC程序模块通过RS-485协议下载到CPU中,作为控制器负责信号的输出,对机械手的每个动作一一发出指令并进行控制。

(2)伺服电机及相应驱动器作为控制系统的执行机构,负责机械手的精确定位及系统的工作效率。伺服驱动器接收Q0.0、Q0.1、Q1.0、Q1.1以及限位开关的信号来控制电机转动的方向和速度。在伺服驱动器上通过设定参数来确定整个系统的运行模式。

(3)空气压缩机为整个系统的气动部分提供动力,在系统运行前必须保证空气压缩机中的气压达到要求,否则机械手在运行过程中会出错。

(4)电磁阀和继电器共同完成对机械手的开合、旋转、夹紧动作的控制。继电器把从PLC发出的低电平信号转换成能驱动电磁阀的高电平信号;电磁阀则用来控制空气压缩机产生的气流,通过气缸来控制机械手的开合、旋转、夹紧。

(5)限位开关用来辅助控制电机的转动,从而限制机械手移动的距离。当限位开关被触动时会发出信号给伺服驱动器的正转(或反转)禁止端口,让电机立即停止转动。限位开关在整个系统中起到保证系统正常运作和保护设备的作用。

(6)伺服电缸是将伺服电机与丝杠进行一体化设计的模块化产品,将伺服电机的旋转运动转换成直线运动。同时将伺服电机的精确转速控制、精确转数控制、精确扭矩控制转变成精确速度控制、精确位置控制、精确推力控制.实现高精度直线运动。该系统中包含横向和纵向两个伺服电缸。另外,该系统中有3个气缸分别控制机械手的开合、旋转、夹紧。

2 机械手定位控制方法

现有的控制方法是先由PLC发出所需个数的PTO脉冲给电机驱动器,然后由驱动器控制电机按给定的脉冲个数运转。其中,横向为165个脉冲对应1mm的移动距离,纵向为85个脉冲对应1mm的移动距离。电机运行的速度由发出的PTO脉冲的频率决定。由于该程序中机械手都是以恒定的速度移动,以至于在开始和停止的时候都会产生冲击,特别是在短距离移动时尤为突出,这样不仅对器件造成损害,同时也增大了误差。

伺服电机驱动器一般具有多种控制模式,如位置模式(外部脉波命令)、位置模式(内部脉波命令)、速度模式、转矩模式等。针对该系统而言位置控制模式中的外部脉渡命令更加合适。为提高控制效率。实现对现场运行情况的反馈,笔者采用伺服电机自带的编码器作为检测装置,使编码器输出的信号通过驱动器进行分周比处理反馈到PLC,这样便能知道现场的实时运行状态,从而实现更好的控制。其信号反馈图见图2。

分周处理表示将马达的编码器旋转一周所出现的脉波信号个数转换成Cn005预设的脉波信号个数,其预设值一般为1,适用于任何控制模式。

3 系统软件设计

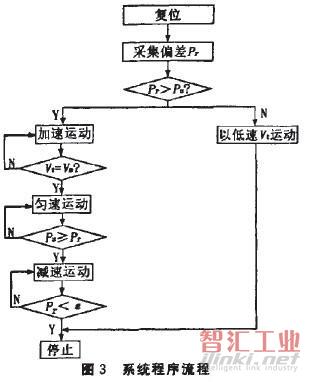

考虑到系统的平稳性和易操作性,在电机运行时采用直线加减速算法。在加速过程中采用采样插补法,即把伺服电机加速所用的时间离散化,然后在每个时间段内增加PTO脉冲的频率,从而实现速度的平稳增加。匀速段则以系统给定的速度运行。考虑到机械误差等因素,在减速段的时候采用使机械手渐近日标点的方法。而不是传统的减速运行到速度为零。系统程序流程图如图3所示。其中,Pr为系统给定脉冲个数与驱动器反馈脉冲个数之差,Pu为机械手速度从O到Vm所需要的脉冲,Vt为机械手实时运行速度,Vn为低频信号下机械手的运行速度,Vm为高频信号下机械手的速行速度,ε为一给定常数,用于判断PLC是否向驱动器发出停止信号。

该控制方法中加速运动时的加速度给定,减速运动的时候是每次输出脉冲差值的百分比。使反馈脉冲不断减小,直到一小到一个可以忽略的值,该值即为ε,经实验证明一般取ε为20~30较为合适。

4 结论

采用PLC中的PTO脉冲信号能很好地实现对电机的变速控制,通过实验证明该方法能有效减小系统的冲击,增加系统的精度,而且电路结构简单,可操作性强。该系统在搬运工作中能满足实际需求。

(审核编辑: Doris)