0 引言

可编程逻辑控制器(PLC)是一种通用的工业自动控制装置。它以顺序控制为主,回路调节为辅,能完成逻辑判断、定时、计数、记忆和运算等功能,既能控制开关量,也能控制模拟量,还能够与计算机进行通信,构成由计算机集中管理、用可编程控制器进行分散控制的分布式控制管理系统。由于PLC具有控制灵活方便、抗干扰能力强、运行稳定可靠等优点,现在的机械设备、生产流水线和生产过程的自动控制多采用PLC来实现。

卷板机钢结构生产行业的重要基础装备多采用强电控制、手动操作的方式进行生产,这种控制方式效率低,难以保证加工精度。近年来,随着数控技术的飞速发展,国内外已有基于工控机加板卡形式的数控卷板机投入使用。卷板作业现场环境恶劣,往往存在着冲击、振动、粉尘等不利因素。数控系统对环境要求高,在恶劣环境下经常出现各种各样的问题,系统不稳定,使用效果不好。为了解决上述问题,我们开发了一套基于PLC的数控卷板机自动控制系统。

1 控制系统工作原理

该三辊卷板机机械系统主要由上辊、左下辊、右下辊和其他辅助部件组成,如图1所示。

图1中上辊为主驱动辊,上辊垂直方向的运动及水平方向的运动分别由两个液压缸带动,液压缸由电磁阀控制。上辊的垂直、水平方向装有精密的磁栅尺,用来采集上辊的位移量并反馈给控制系统。下辊尾部装有旋转编码器可准确测量出下辊旋转的弧长并反馈给控制系统,以便对板料准确定位。上辊及下辊的旋转运动由电机带动。

控制系统主要由PLC控制器、触摸屏、控制柜、旋转编码器、磁栅编码器及其他辅助元件组成。此控制系统选用的是一种特殊的开环控制方式,如图2所示。这种控制系统中最后输出的位置由编码器或线型磁尺反馈回控制器PLC,但这种反馈量只是控制输入信号的通断,而不是参与控制。从外部形式上看,是闭环控制,但从其原理上看又是开环控制。这种结构线路简单,成本低,便于维修,并且能够达到卷板精度的要求。

2 控制系统硬件设计

基于PLC的数控卷板机自动控制系统的核心是S7—300PLC,通过PROFIBUS—DP总线实现从站和工控机的数据通信,完成对整个系统的自动控制,实现数控卷板机的控制过程,其系统框图如图3所示。数控卷板机自动控制系统以PLC为核心,以工控机为平台,构成上、下位机分层递阶控制框架。工控机为上位机,负责各种资源管理、对下位机的程序调度与控制、与下位机实时通信,上位机运行力控HMI软件,实现人机交互功能。PLC为下位机,完成对卷板机运动部件的位置控制和各种辅助操作的动作控制。上位机与下位机通过OPC协议进行数据的通信共享。这种设计采用工业通用的控制方式,结构简单明了,方便维护和升级,系统稳定性高。

3 控制系统软件设计

3.1程序设计

数控卷板机自动控制系统属于数控系统,和一般的PLC开关控制系统不同,数控系统的全PLC实现更为复杂。一般PLC控制系统程序主要在下位机内,上位机只起到辅助作用,而数控卷板机的上位机程序反而更加重要。

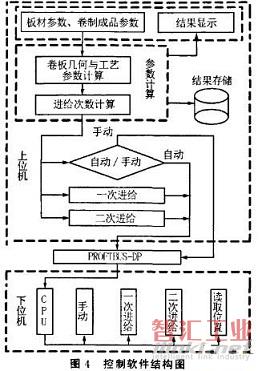

控制软件结构图如图4所示。首先根据提示输人的板材参数和卷纸成品参数,上位机程序根据输人参数及计算模型进行几何参数和工艺参数的计算,并进行进给次数的验算,之后把计算的结果送给下位机PLC;下位机根据上位机的控制参数控制电机、液压缸运动,从而实现上、下辊的卷板动作。磁栅传感器、编码器通过计数模块把位置参数送给PLC的CPU,PLC根据位置参数及控制程序对液压缸、电磁阀、电机以及其他电气元件进行必要的逻辑动作控制川。

3.2人机界面设计

人机界面是人机交互的联系纽带,根据卷板机监控及操作需求,参考国内外数控系统界面的设计风格,主要设计了以下几个主要界面:系统的启动界面、卷板参数输人界面、卷板参数调用界面、计算界面、验算界面、中间参数修改界面、手动卷制界面、自动卷制界面及主监控界面。

4 结束语

基于PLC的数控卷板机自动控制系统经过精心的设计、严格的选型、合理的硬件配置及最优化的程序设计,简化了现场操作,提高了控制程序和人工界面的灵活性,并提供了完善的实时监控功能,使系统更加稳定可靠。该系统采用西门子的计数模块代替了传统的控制方式,使系统更加简单,易于维护。该系统投人使用至今,运转良好,得到了使用者的肯定。

(审核编辑: Doris)