1 引言

自动换刀装置是专门为大中型加工中心配套,实现刀具储备及自动交换功能的重要功能部件,是高档加工中心和重型加工中心的重要组成部分”。自动换刀装置控制系统性能的好坏直接影响加工中心的性能。刀库及自动换刀装置的结构较为复杂,而且换刀动作较多;动作的相互协调关系较多,复杂系数较高,容易发生故障。因此,刀库及自动换刀装置的控制便成为加工中心控制系统中非常关键的环节。

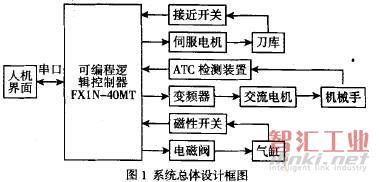

2 系统的总体结构设计

控制系统总体设计框图,如图1所示。该控制系统主要由人机界面、三菱小型PLC(FX1N-40MT)、伺服电机和气缸组成,FX1N-40MT在自由口通信模式下工作时,利用CPU模块的集成接口进行通信四,CPU集成接口采用了PPI硬件规范,其接口为Rs485串口,利用RS-232RS-48S转换器与带有RS-232标准接口的人机界面连接进行通信。刀库及自动换刀装置的控制主要包括:刀具运动的控制、刀套翻转运动的控制、机械手换刀的控制。(1)刀具运动的控制:刀具的运动主要由伺服电机控制,同时利用接近开关检测链条运动的信号,将信号反馈给PLC,继而控制链条的运动和停止。接近开关采用的是欧姆龙公司的E2G—M12KS02。(2)刀套翻转运动的控制:刀套的翻转主要由气缸完成,其运动由PLC控制。PLc控制电磁阀的动作,即气缸的进气和排气。在气缸上安装磁感应开关检测气缸中活塞的位置对眦进行反馈。气缸选用的是亚德客(AirTac)公司的标准型SC系列单作用气缸SCl00×85-s-BJ345A,使用压力范围为(0.15-0.8)MPa;配套电磁阀为二位五通电磁阀4v220-08。磁感应开关选用的是某公司的CS-F。(3)机械手换刀的控制:机械手的运动由电机和凸轮箱联合控制,并由机械手位置反馈装置检测机械手的旋转信号;将旋转信号反馈给PLC,PLC控制电机的作用继而实现对机械手运动的控制。

3 刀库及机械手换刀过程的控制

3.1 刀具运动过程的控制

链式刀库刀具的运动由伺服电机控制,伺服电机带动圆柱分度凸轮转动,圆柱分度凸轮再带动链轮转动;凸轮旋转一周链轮运动一个刀位。

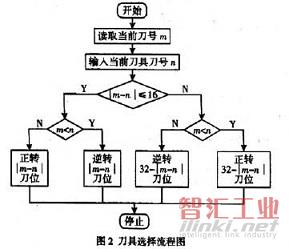

3.1.1选刀过程分析

刀库中存有32把刀具,分别置于1至32号刀座上。假设m号刀座上的刀具现在处于刀套翻转位置,要求取n号刀座上的刀具(m和n是1至32之间的任意数)。要正确取到n号刀座上的刀具,就必须正确判断电机的转向和正确记忆经过刀套翻转位置的刀座号。刀具选择的流程图,如图2所示。

(1)当|m-n|≦16时。如果m>n,则刀库顺时针转过|m-n|个刀位;如果m<n则刀库逆时针转过|m-n|个刀位。 (2)当|m-n|>16时。如果m撕,则刀库逆时针转过|m-n|个刀位;如果m<n则刀库顺时针转过32-|m-n|个刀位。

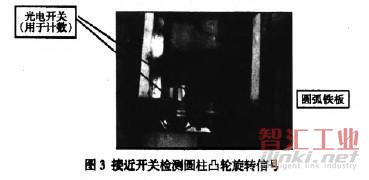

3.1.2刀具的定位

刀库的定位检测装置,如图3所示。在圆柱分度凸轮的轴的下方安装一个1/4圆弧形铁板,铁板上方安装两个光电开关。当伺服电机带动圆柱分度凸轮转动时,圆弧形铁板和分度凸轮同步转动,这时光电开关能够检测到圆弧形铁板的转动信号。

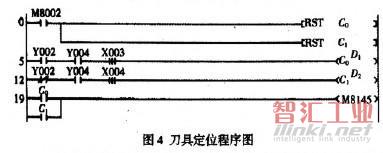

刀具定位的部分程序图,如图4所示。Y2为电机转动的方向信号,Y4为电机的使能信号,X3为右侧光电开关输入信号,如图3所示。以为左侧光电开关输入信号。当圆柱凸轮正转时,第5步开始执行;Y2和Y4接通,光电开关X3感应到圆弧铁板的信号,PLC的内部计数器c0开始计数;直到计数器的值等于数据寄存器Dl时C0导通。当圆柱凸轮反转时,第12步开始执行。C0或C1导通时程序第19步执行,PLC内部的特殊辅助继电器M8145导通。PLC禁止Y0输出高速脉冲,电机停止运动。

3.2 刀套翻转及机械手换刀的控制

通过链条完成刀具的定位以后。则需将刀库中的刀具和机床主轴上的刀具进行交换。整个过程由气缸和机械手完成。在链条背后,整个刀库中间偏前的位置上固定—个专用于刀套翻转的直线往复气缸.通过一个二位五通电磁阀控制其活塞杆的往复运动,从而带动连杆及拨叉直接拨动换刀位上的刀套,使其完成900往复翻转。机械手的整个换刀过程由凸轮箱控制圈,控制机械手换刀只需控制电机的转动即可。

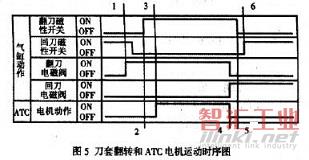

刀套翻转和ATC电机运动时序图。如图5所示。(1)在未换刀前,回刀信号的磁性开关应闭合;换刀电机停止运转。(2)进入换刀过程,接通翻刀电磁阀信号1。翻刀气缸缩回.使回刀磁性开关断开,翻刀磁簧开关闭合。发出翻刀定位信号2。(3)再经过一段时间(大约(0.1-0.25)S。目的在使翻刀气压缸内气压充足。机械手抓刀时才不会造成刀套的轻微晃动),接通ATC电机信号3,机械手开始旋转完成整个换刀过程。(4)当机械手完成换刀动作后,ATC电机发出停止信号4.同时接通凰刀电磁阀。翻刀气缸伸出,使翻刀磁性开关断开,回刀磁性开关闭合。发出回刀定位信号6,经过一定时间后,回刀电磁阀失电;换刀动作完成。

4 伺服电机的控制

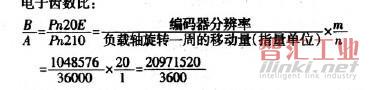

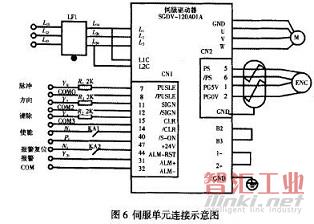

系统采用的是安川三相200V用SGDV—120A01A伺服驱动器驱动安川SGMGV—13ADc6l伺服电机。伺服驱动器有转矩控制模式、速度控制模式和位置控制模封日。在伺服驱动器设置时将Pn000设为0010,即采用位置控制模式,通过脉冲序列指令来控制刀套的位置;以输入的脉冲数来控制位置,以输人脉冲的频率来控制刀套运行的速度。伺服驱动器在位置控制模式时,需用电子齿轮放大PLC发出脉冲的频率。电子齿数比通过Pn20E和Pn210进行设定。电机为20增量型电机,编码器分辨率要为104857。指令单位为0.01°。减速器的减速比为20:1。

所以将Pn20E设为20971520,Pfl210设为36000。伺服单元的连接示意图,如图6所示。采用三菱PLC的高速脉冲输出指令PLSR(Pulse Output)在PLc的集成高速输出点Y0上输出指定频率、占空比为50%的高速脉冲。指令格式为:PLSR[S1][S2][S3][D]。[S1]最高频率;[S2]总脉冲数;[S3]加减速时问;[D]设定脉冲输出的Y地址。CNl采用的是集电极开路输出的连接,将PLC的脉冲、方向及清除信号接入伺服单元时应各串联一个限制电阻:使输入电流,保持在伺服驱动器允许的范围内(7-15)mA。

5 结论

自动换刀装置作为加工中心的重要组成部分,采用PLC进行控制,不仅可以简化换刀系统的编码方式和刀具识别装置,而且可以通过编程设计换刀方式,寻找最优路径,提高加工中心的工作效率。通过对机械手换刀过程的分析,设计出了满足其换刀工艺要求、简单可靠的控制系统,使得机械手在性能上得到进一步的提高,能够较好的满足数控加工中心在加工对过程中自动换刀装置的要求。

(审核编辑: Doris)