多面体一次装夹数控加工成形已受到用户的高度重视,但机床性能的增强导致成本随之增长。传统方案是选用具有四轴(或以上)联动功能的高档CNC 系统,虽然其控制功能强大,但价格昂贵。为此又发展到三轴CNC系统加挂标准PMC 轴驱动模块来实现第四轴功能,使成本投入较前者有所降低。本文提供了一种性能可靠、成本投入更加优化,并且在实际生产中得以验证的三轴CNC系统的第四轴电气设计方案基于FANUC 0imate系列的I / O LINK 轴数控机床第四轴分度头电气设计方法,并阐述I / O LINK 轴特点及其在第四轴分度头电气设计应用中的关键技术问题。

1 第四轴分度头动作分析及设计要求

一般情况下数控铣床或加工中心有X、Y、Z 三个基本轴,其他旋转、进给轴为第四轴,后者可以实现刀库定位,回转工作台、分度头的旋转定位,更高级的系统还可以与基本轴进行插补运算,实现四轴、五轴联动。一般多面体加工,如涡轮式空压机壳体的四面孔、槽的加工可以由第四轴分度头功能来完成,一次装夹就可以完成多道工序,其加工精度、效率得以显著的提高,以下以分度头旋转分度控制来说明。一般数控分度头的分度运动是伺服电动机通过联轴器驱动一组蜗轮蜗杆,从而使分度头旋转分度。本文提出的设计要求:分度精度(系统)<0.05,点位控制、能手动、自动运行程序,可回零。分度头的夹紧是通过一组气压夹紧装置来实现,夹紧动作的发出由一电磁阀控制。

2 数控系统选用

本文的方案是选用在中低档数控系统中有良好信誉的FANUC 0i Mate-MB 系统,并增加伺服电动机系列的I/O LINK 轴来实现第四轴功能。该系统采用了FSSB 技术,容易增加控制轴数,能够很好地满足设计及加工要求。FANUC I/O LINK 是一个串行接口,将CNC、单元控制器、分布式I/O 机床操作面板或Power Mate 连接起来,并在各设备间高速传送I/O信号。目前,FANUC 提供的I/O LINK 轴可以方便地用于刀库、旋转工作台、分度头以及生产线上的点位控制。本文通过Power Mate CNC 管理功能(PMM)该功能通过I/O LINK 连接伺服电动机,电动机的设定和显示可通过CNC 进行方便地对电动机的运动进行控制,从而实现第四轴功能。

3 系统硬件

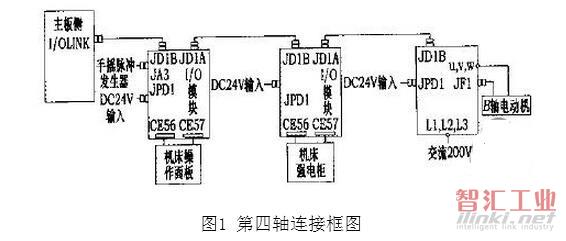

选用FANUC β系列电动机和伺服放大器作为此分度头的驱动装置。位置量测量方式为电动机编码器半闭环方式。第四轴连接框图如图1所示。

4 初次开机步骤及I/O LINK轴相关参数设置

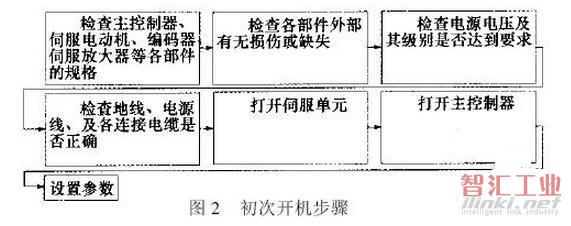

4.1 初次开机步骤(见图2)

4.2 主要相关参数设置

伺服电动机有单独的管理界面(PMM),可以方便地进行参数设置、状态显示。在设置参数前,把急停开关接通,使系统处于紧急状态。在PMM 页面下设置初始参数。

5 第四轴功能PMC 实现

5.1 地址分配

每个I/O LINK 控制轴占用I/O LINK 的128 输入点和128输出点。β伺服放大器通过这128 输入点,128输出点连接到主系统,即CNC。主系统中的梯形图通过I/O LINK 接口来给β 放大器传送运动指令并监测其运行状态。系统则进行I/O模块的地址分配,占用一个16字节大小的模块。数控通过I/O LINK进行传输,传递指令和反馈信息。

例:OC021 Xx从X20 分配 1. 0. 1. OC02I 此时上面首地址x = 20 Yy 从Y36 分配 1. 0. 1. OC02O此时上面首地址y = 36

此处y 表示I/O模块设定时的首地址,y一旦设定,其他信号的地址也就相对确定。这里的Y地址表示CNC→AMP,控制AMP执行指定的动作,作用相当于基本轴控制所用的G 地址信号。这里的X地址表示AMP→CNC 即AMP 反馈给CNC的信息,目前AMP处在何种状态,作用相当于平时所用的F 地址信号。

5.2 β系列I/O LINK 控制方式选择

由于选用了β系列伺服控制,I / O LINK 轴控制方式可分为两种,并且由信号DRC 的“0”、“1”状态决定。当DRC=0时I/O LINK轴处于外围设备控制方式。在此方式中,可以运行命令来实现多个位置控制和一些外围设备控制,如控制松驰、夹紧。在操作时两种接口可以切换,但是由于两种接口的时序不同,梯形图也要相应改变,通常上电时不要进行切换。由前面设计动作要求可知,选用I/O LINK轴的外围控制方式可以方便控制外围设备:分度头的夹紧动作。

5.3 PMC 编程

以下以分度头回零PMC编程为例来说明分度头控制的PMC实现。

1)回零控制

本例做的是手动回零。开机时只要第一次执行手动回零,系统便会自动记下回零位置,当再次执行回零时系统可以自动找到分度头零点。参数设置系列控制装置可以实现自动和手动回参考点,它跟其他轴回零方式是一样的,利用编码器栅格信号来精确定位即参考点由栅格一转信号来决定。通过设置参数,利用*RILK信号可以充当(回零减速信号)*DEC,当该信号由1 变为0时,利用下降沿触发下列动作:第四轴减速按参数设定值低速旋转,CNC 开始自动记录一转信号,当检测到一转信号时,旋转轴立刻停止。在手动返回参考点时,旋转轴的速度必须使伺服位置偏差大于参数给定值。这里设置给定伺服位置偏差:100;伺服回路增益:30,则由式(1)计算位置偏差:

E=(F/G)×(1/U)(1)

式中,E 为伺服位置偏差,单位0.01;;G为伺服回路增益,单位1/s;U为检测单位,0.01;F为进给速度,0.01/s。

F =(EGU;60/36000 =10030160/36000 = 5r / min

所以在参数设置回零速度需要大于5r/min。

2)方式选择

根据信号地址可容易地实现B功能方式选择译码,方法如同基本轴控制,见表1。

3)置功能代码

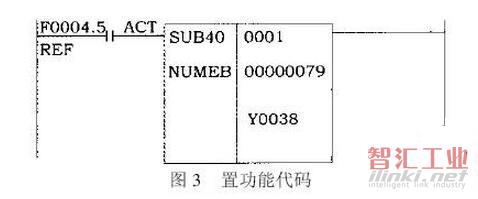

Y38地址后四位为B功能代码,前四位为命令数据地址。分别置为:0100,1111。即Y38 地址值为79。通过设定二进数功能(numeb)设定回零功能代码及回零速度。F4.5 为手动返回参考点选择信号,见图3。

4)回零方向选择

可以选择顺时针方向为回零正方向。根据图4 所示一般命令及其外围控制时序图编制相关PMC(图4中X、Y 地址已分配。如X36.4 为已分配好的轴控制交换数据地址),最后按此时序图,B轴命令实现PMC编程,至此与回零相关的PMC编程完成。按照所要求的时序进行PMC编程可轻松实现第四轴回零功能。其他B功能指令命令的实现,与此类似。按此设计思路,笔者对用户的机床进行了相应的数控改造,使其第四轴分度头实现了高系统分辨率的点位、速度控制,其独立友好的控制界面也使得操作简单,各种状态一目了然,满足了生产需要。

6 结语

笔者给用户加工螺旋式空压机的壳体的四面,其加工效率提高了2倍,加工精度符合要求,加工投入成本降低了1/5。通过实践证明,基于FANUC I/O LINK功能设计的第四轴电气驱动能较好地满足设计、加工要求,其通用性强,适用于刀库、分度头、旋转工作台等附加轴驱动,并且性能稳定,价格便宜。

(审核编辑: 智汇张瑜)