0 引言

传统的钻床加工效率低,精度不高,工人劳动强度大,使用继电器接触器控制,电气线路复杂,故障率高,操作人员的维修任务重,设备的使用率较低。用PLC控制能克服上述缺点,有效提高设备的使用率。

钻扩孔专用机床是典型的机、电、液一体化设备,为使生产控制过程更平稳可靠,向优质高产低耗要效益,采用PLC对其液压系统进行控制,是一理想的方式。本文基千S7-200介绍在全自动双面钻扩孔专用机床中通过PLC控制液压系统,来实现对工件的加工。

1 工作原理与电气控制要求

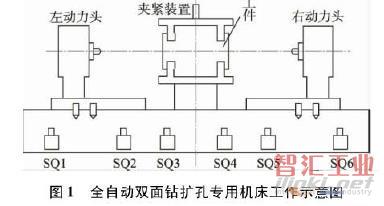

全自动双面钻扩孔专用机床是对棒料两面同时进行钻孔或扩孔精加工操作,此机床的自动化程度较高,加工精度高。其工作示煮图如图1所示。

1.1 工作原理

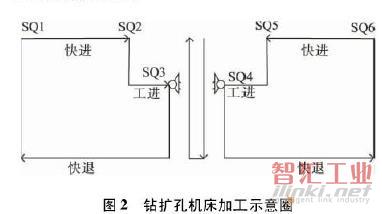

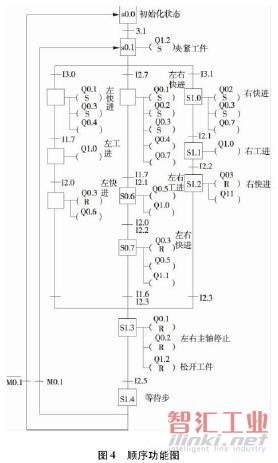

机床工作过程:首先启动液压泵,按启动按钮后夹紧工件→左右动力头同时快进并启动主轴→至SQ2. SQ5动作一工进一至a娜. }甲动作,死挡铁停留一分别快退一SQ1,SQ6为ON松开工件,停主轴:如此实现自动循环。按下停止按钮后.需完成本次工作循环后方能停止。各种工序变换均由档铁控制电磁阀的动作顺序来实现。其加工过程如图2所示。

根据上述控制过程:钻扩孔专用机床液压驱动是以液压油为工作介质进行能量传递和控制的,其加工控制按钮、位置开关等可作为PLC的输入设备,通过PLC的输出量对电磁阀进行控制,从而控制液压系统中油液的压力、流量和流动方向,满足液压系统对压力、速度和换向的要求。

1.2 电气控制要求

a)系统工作之前首先启动液压泵,液压泵正常工作

并满足液位要求时系统启动:液压泵电动机M1由起动按钮SB1和停止按钮SB2控制KM1得电或失电实现电动机起停,机床所有的操作均在M1起动后进行。

b)本系统通过选择开关可实现手动操作和自动运行两种工作方式。手动方式供维修时用,由按钮对每一加工进行单独控制。全自动方式供正常工作使用,当按下启动按钮时,机床周而复始地执行每步动作,直到按下停止按钮为止。SA1为机床手动和自动工作方式的转换开关。在手动工作方式下,由按钮SB3, SB4实现左液压滑台前进或后退的调整,由按钮SB5 ,SB6实现右液压滑台前进或后退的调整。

c)冷却泵电动机M4由KG9a控制得电或失电,SA2实现冷却泵电动机h44起动和停止。

d)左、右钻削动力头的电动机M2, M3分别由KM2 ,KM3控制得电或失电。工作在自动工作方式下有两种情况,一种是左右动力头同时工作,另一种是左右动力头分别工作,这种由转换开关Sr13实现。在手动工作方式下,由按钮SB7 . SB8实现左动力头电动机1412起动和停止:由SB9 ,SB10实现右动力头电动机M3起动和停止。

e)左右滑台采用液压驱动,当左右滑台移动到位压下行程开关SQ3与SQ4后表明钻孔到位,此时左右滑台开始返回运动,当左右滑台压下终点行程开关SQ1与SQ6后,两动力头停转且左右滑台停止运动。

f)送料装置实现自动上料和卸料操作。夹具的夹紧和放松由电磁阀YV1与YV2实现。行程开关SQ7实现夹紧到位,行程开关5Q$实现放松到位;由按钮SB11 ,SB12实现手动夹紧和放松工件操作。

2 控制系统硬件设计

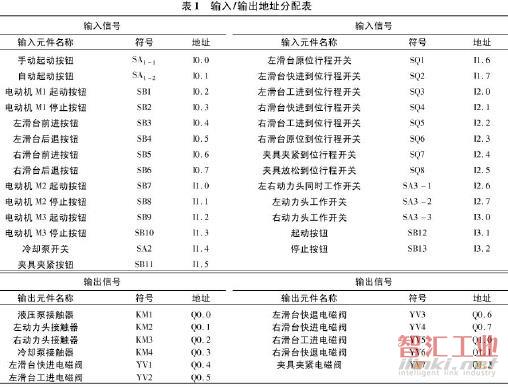

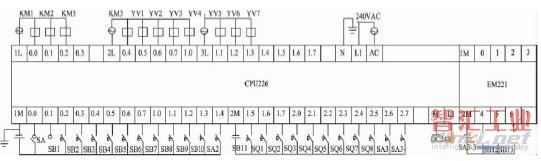

PLC是整个控制系统的核心,采用西门子公司的S7-200系列的主控模块CPU226和数字量输入扩展模块EM221 , 8点DC输入8*24 V/DC )。CPU226集成24输入/16输出共40个数字量I/O点.、可连接7个扩展模块,最大扩展至248个数字量I/O点或35路模拟量I/O点。26K字节程序和数据存储空间:用干较高要求的控制系统,具有更强的模块扩展能力,更快的运行速度和功能更强的内部集成特殊功能。可完全适应于一些复杂的中小型控制系统。

2.1 PLC输入/输出地址分配表

2.2PLC硬件接线图(图3)

3 控制系统软件设计

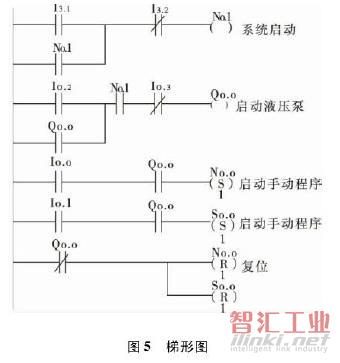

为方便地增加或删减程序模块,同时也便干针对不同程序模块进行完善,程序设计采用模块化结构。整个程序包括公共程序、手动和自动程序。公共程序的作用是控制液压泵的起动和停止回4。自动和手动的切换由SA1实现,分别对应输人端口I0.0和I0.1,I0.0和I0.1同时只有一个接通,不能同时为IN(图5)。手动程序由于受篇幅限制,不再赘述。

4 总结

设计的全自动双面钻扩孔专用机床控制系统是自动化程度比较高的系统,从上料到加工工件再到卸料,全过程都是通过PLC来控制,能实现全自动双面钻扩孔专用机床在无人参与情况下对成批工件进行自动连续加工,同时提高了加工的精度和设备使用率,降低故障率和劳动强度,使得系统控制更加灵活,动作精确,易于维护和检修。

(审核编辑: 沧海一土)