0 引言

数控机床具有功能强大的控制系统, 这些控制系统除了能完成工件生产加工自动化控制和监控以外,还能为生产加工管理系统提供大量有价值的数据。这些数据可以通过数据通信接口为上层数据处理系统所采用。

DNC (Direct Numerical Control或Distributed Nu2merical Control) 计算机直接数控或计算机群控, 是用一台或多合计算机对多台数控机床实施综合数字控制。其实质是一种建立在数控系统和计算机系统之间的数据通信方式。它可以充分发挥和拓展数控系统强大的功能, 它也是实现CIMS (计算机集成制造系统) 的基础。

DNC刚刚出现时, 存在的问题是信息的通信问题, 那时信息存储的介质是穿孔纸带。当时的DNC系统应保证从计算机到各个NC系统的读、写操作可靠, 防止在穿孔纸带中出现问题, 缩短NC数控加工程序的修改时间。

随着计算机技术的发展, 串口通讯逐渐被广泛应用于DNC, 穿孔纸带逐步退出了历史舞台。在这一阶段, 很多没有串口的数控机床为了适应DNC而进行了改造, 很多工程技术人员为此做了很多工作。现场总线在DNC系统中也是有用武之地的, 在很多DNC系统中采用了它。基于串口通讯的DNC系统得到了很大的发展, 一直到现在也非常活跃, 这是与制造业大环境分不开的。但笔者认为这不是方向, 基于网络的DNC系统才是未来发展的方向。

1 TDNC简介

现在一些数控系统(比如TDNCX2004)支持LAN (局域网) 的技术, 这就给我们打造基于网络的DNC 系统提供了条件。下面, 简单介绍一下TDNCX2004数控系统。

TDNCX2004数控系统是以嵌入式微控制器构建的开放结构数控系统, 并实现了采用层次化网络激活机制的现场状态监控方案。采用了嵌入式微控制器作为处理基础, 首先, 其可靠性是传统封闭结构数控系统所反复证明了的(这也是当前传统数控系统还在广泛应用的一个重要原因) , 而微控制器更是由于其固有的嵌入式结构, 配套以专门为数控加工设计的实时操作系统, 使得系统运行的任务分配体现数控加工的优先级特征和实时性的要求, 同时, 没有对资源的过多占用, 没有其它不相关硬件的干扰, 从而使系统很纯粹地用于所需的加工控制。其次, 支持高速网络传输的微处理器及其配套DSP处理芯片, 在网络传输速度上满足工业级现场数据采集、处理、上传及控制返回信息的速度要求, 为远程状态监测和故障诊断提供了稳定的网络实现平台。TDNCX2004 数控系统的这些特点非常易于构成DNC系统。

2 硬件结构

在TDNCX2004给我们提供了条件的同时, LAN技术的飞速发展也为我们打造基于网络的DNC系统夯实了路基。近年来, 以太网的发展取得了本质性的飞跃, 80213 标准已相继把以太网速度从原始的10Mbp s提高到100Mbp s以至到今天的1000Mbp s, 足够的带宽和交换式集线器的应用解决了以太网的不确定性问题, 使以太网有能力满足实时系统的要求。还有HP公司的100VG - AnyLAN ( IEEE802112) , 也是100Mbp s的解决方案, 而且兼容80213和80215的信息桢, 而且保留原有的网络和电缆框架结构。

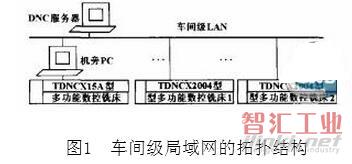

基于以上条件, 本文提出基于LAN的通信技术。其硬件拓扑结构如图1 所示。用计算机和TDNCX2004型多功能数控铣床以及TDNCX15A型多功能数控铣床等机床构成车间级LAN。DNC服务器可以是一台, 也可以是多台, 一台DNC服务器能连接多台NC机床, 同时还能很方便地与上位机连接,组成高效的DNC系统。在DNC系统中能进行机床数据的采集、处理和报告, 进而实行生产监控。TDNCX2004型多功能数控铣床等支持LAN技术的机床, 所以直接挂在LAN 上, TDNCX15A 型多功能数控铣床等不直接支持LAN技术的机床可以通过一台机旁PC接入LAN。

基于LAN和TDNC的DNC系统是一种很具透明性、一致性而且容易实现运行稳定可靠的DNC系统。首先, LAN的技术已经很成熟了, 这就意味着运行稳定可靠, LAN 的应用面也很广, 几乎所有领域包括很多工控系统都建立在LAN的基础上, 这就意味着兼容性强, 还有LAN采用的是国际通用的协议标准, 很透明, 很一致。其次, TDNC数控系统是以嵌入式微控制器构建的开放结构数控系统, 并实现了采用层次化网络激活机制的现场状态监控方案, 支持高速网络传输的微处理器及其配套DSP处理芯片, 在网络传输速度上满足工业级现场数据采集、处理、上传及控制返回信息的速度要求, 为远程状态监测和故障诊断提供了稳定的网络实现平台, 这也为此DNC系统的稳定可靠运行打下了坚实的基础。不仅如此,此系统还很容易与Internet互连, 从而进入更加广阔的领域。

3 软件系统

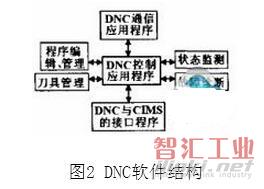

DNC的软件系统包括DNC通信、数控程序编辑、数控程序管理、刀具管理、状态监测和故障诊断、与CIMS接口等程序模块, 其结构如图2所示。

DNC通信应用程序模块负责通过LAN 与TDNC数控系统通信, 相互调用程序、数据, 既可以由DNC服务器向TDNC数控系统下载程序, 也可以由TDNC数控系统向DNC服务器上传程序; 数控机床的工作状态、运行参数也可以由DNC通信应用程序模块上传至DNC服务器。程序编辑、管理模块负责编写机床侧难于编写的数控程序, 例如, 复杂曲面加工手动编程很难实现, 必须在计算机上进行自动编程, 程序编辑、管理模块就负责编写这些程序, 并且进行管理, 还有数控机床上传来的程序, 也要进行统一管理, 以便于机床调用。刀具的有关情况由刀具管理模块进行管理, 以便于机床调用。状态监测模块把由DNC通信应用程序模块上传至DNC服务器数控机床的工作状态、运行参数进行分析、显示, 对数控机床的状态进行监测。故障诊断模块把由DNC通信应用程序模块上传至DNC服务器数控机床的工作状态、运行参数进行分析计算, 得出数控机床是否有故障的初步结论, 或者数控机床是否接近故障临界状态, 供数控机床操作人员参考。DNC与CIMS的接口程序模块是DNC系统和SIMS进行数据交换的软接口, 是DNC系统的最重要的模块之一。DNC控制应用程序模块是DNC系统的内核, 它来负责其它模块协调一致地进行工作。

4 结论

DNC系统的任务不是简单地把程序传给数控系统实现在线加工, 而是要能够把DNC系统成功融入到CIMS中去。LAN 的技术成熟, 稳定可靠, TDNC是基于嵌入式微控制器的结构, 提供数据传输所需要的软硬件接口, 而且支持LAN。基于LAN 和TDNC数控系统的DNC系统正是充分利用了以上特点, 而且使二者紧密结合, 很适合CIMS的需要, 希望基于LAN和TDNC数控系统的DNC系统能够为SIMS的发展添砖加瓦。

(审核编辑: 智汇张瑜)