0 前言

随着科技进步和机床工业的发展,数控机床作为机床工业的主流产品,已成为实现装备制造业现代化的关键设备,加快发展数控机床产业是我国装备制造业发展的现实要求。近年来我国企业的数控机床占有率逐年上升,在大型企业已有较多的使用,在中、小型企业甚至个体企业中也普遍开始使用。但目前我国数控机床的数量和品种,尚不能完全满足国内市场需求。笔者提出一种基于单片机(MicroController Unit,简称MCU)控制的数控机床控制系统,系统特点是将计算机数控(Computer Numerical Control,简称CNC)系统管理、插补、主轴、进给、刀具控制等功能及PLC和存储器集成于一个模块,另一模块管理数据输入输出、操作和显示功能。整个系统由两个模块组成,结构紧凑,便于维护和维修。再加上主轴驱动单元、进给驱动单元和继电接触器控制单元等,整套系统投资成本与目前市售的各种经济型和普及型数控机床控制系统相比,价格低许多,特别适合我国中小企业及个体企业初期建厂投资需要,系统还可应用于普通机床的数控化改造。

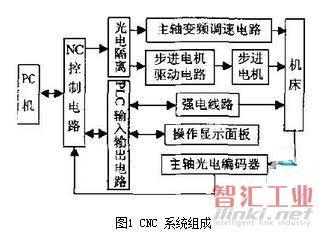

1 CNC系统组成

CNC系统组成见图1。

在CNC 系统中PC 机做上位机,而具体的控制动作则由下位机NC 控制电路中的单片机来完成。上位机向单片机发送控制信息和加工所需要的数据,单片机将系统的状态信息反馈给上位机,两者之间采用并行通信方式进行数据传输。NC 控制电路有多个CPU,其中主CPU 实现管理和组织整个系统工作,完成系统初始化、系统软硬件诊断、系统出错识别和处理等功能;辅助CPU 实现运算处理,完成插补前预处理和插补计算,为各坐标轴提供位置给定值;此外NC 控制电路还完成主轴控制、进给控制、刀具控制、系统上电复位、电源电压监控及看门狗定时器等功能。PLC 输入输出电路在主CPU 控制下完成加工程序中的辅助控制功能和机床状态检测反馈信号的逻辑处理,实现各功能和操作方式之间的联锁、机床电气设备的启动、停止及刀具转换等。步进电机驱动电路将NC 控制电路输出的进给指令脉冲经环形分配器产生步进电机所要求的脉冲信号,再经功率驱动器放大后驱动步进电机运转。强电线路完成主轴启动、停止、正/ 反转控制、刀架控制、切削液开关控制等。

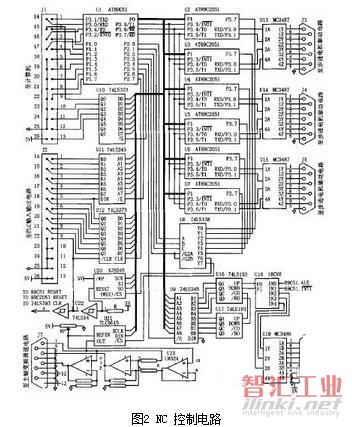

2 NC 控制电路

NC 控制电路由主控制器、辅助控制器、主轴控制、主轴变频调速频率给定电压、系统上电复位、电源电压监控、看门狗定时器等电路组成,如图2 所示。

2.1 主控制器与PC机通信

主控制器AT89C51 与PC 机之间采用并行数据传输,其数据传输速度快,无需进行端口参数设置,无需进行电平转换,将PC机并口对应引脚与单片机端口直接相连即可。PC机的并口为1个标准的25针插座,包含1个数据口、1个状态口和1个控制口。在系统程序设计时只要对这3 个寄存器进行读写操作,就可实现PC 机与单片机之间的数据传输。PC机并口8 根数据输入输出线与AT89C51 单片机P1口相连,4 根输出控制线与单片机P3.0、P3.1、P3.2、P3.4 相连,5根输入状态线通过8D 锁存器接至系统数据总线。

2.2 主控制器与辅助控制器通信

主控制器AT89C51 与辅助控制器AT89C2051 之间采用并行通信方式进行数据传送。单片机并行通信有单向并行通信、主从并行通信、无主从双向并行通信3 种通信方式,不同的通信方式其通信联络控制信号不尽相同。数据传送可采用中断方式进行,也可采用查询方式进行。在该系统中采用主从并行通信方式,数据传送采用中断方式进行,其中主控制器AT89C51的P0口与辅助控制器AT89C2051的P1口相连作为数据线,主控制器的P3.5、P3.6、P3.7 与辅助控制器的P3.3、P3.4、P3.5 相连作为通信联络控制信号。

2.3 看门狗电路

在CNC 控制系统中,存在电源通断、瞬时电压不稳等不安全因素,将会造成系统死机、信息丢失、运行不稳定等故障。为解决这些问题,实现系统安全可靠、稳定、实时运行,采用X25045 芯片作为CPU监控器,可完成系统上电复位、看门狗定时器、电源电压监控、串行E2PROM等功能。对X25045 的操作是通过4 根口线/ CS、SCK、SI和SO进行同步串行通信来完成的,/CS为片选端,SCK为串行时钟端,SI为串行输入端,SO为串行输出端。由于AT89C51单片机内部没有SPI 接口,因此系统利用了单片机P0口的3 根口线及1 根地址线和软件模拟读写时序的方式与X25045 通信。

2.4 主轴控制电路

采用增量式光电编码器作为螺纹加工中主轴旋转与坐标轴进给同步控制、工件端面或锥面切削时恒线速切削控制、主轴测速等。由于主轴旋转是双向的,既可顺时针旋转,也可逆时针旋转,所以需对编码器的输出信号鉴相后才能计数。在系统中光电编码器输出的6 路信号经四差分线接收器MC3486放大后形成3 路信号,再经18CV8 可编程逻辑器件鉴相。当顺时针旋转时,鉴相输出计数脉冲从18CV8 的F0 脚送至双向计数器74LS193 的加脉冲输入端UP,进行加法计数;当逆时针旋转时,从18CV8的F1脚送至74LS193 的减脉冲输入端DOWN,进行减法计数;脉冲计数输出值经74LS245送至系统数据总线。

2.5 频率给定电压电路

主轴变频调速频率给定电压由TLC5615 产生,其和主控制器AT89C51 单片机的接口电路如图2 所示,采用三线串行接口。在系统中,TLC5615 的串行时钟输入SCLK 端和串行数据输入DIN 端分别与AT89C51 单片机的P0 口2 根线相连。片选/ CS 端与地址译码器74LS138 相连。由主控制器经内部控制程序处理后输出主轴变频调速频率给定串行数据至TLC5615 的DIN 端,经TLC5615 内部D / A 转换后由其OUT 端输出频率给定模拟电压至主轴变频调速电路,进行主轴变频调速控制。

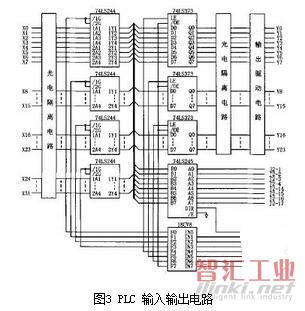

3 PLC 输入输出电路

系统PLC为内装型,与NC控制电路共用CPU。PLC与NC间的信号传送在CNC 系统内部实现,PLC与MT(机床)信号传送则通过输入输出接口电路实现。来自数控机床的按钮、开关、继电器及行程开关等输入信号经光电隔离电路抗干扰隔离并转换成TTL 电平信号,送入74LS244 进行信号去抖动处理,然后再经74LS245 传送至NC 控制电路主控制器。输入信号经主控制器内部控制程序处理后,发出输出控制信号,经NC 控制电路的J2 接口传送至PLC输入输出电路的74LS245,再经74LS373、光电隔离电路和输出驱动电路驱动继电器、指示灯等器件。I/O地址信号由NC 电路的U12 锁存,再经输入输出电路的18CV8 逻辑运算形成I/O片选信号,控制输入输出接口。I/O数据信号由74LS245 在CPU与输入输出接口之间进行双向数据传输,数据传输方向由CPU发出指令经74LS245 的DIR引脚进行控制。PLC输入输出电路如图3所示。

4 CNC 系统软件设计

系统软件主要由监控模块、系统初始化模块、人机接口管理模块、译码及刀具补偿模块、辅助功能模块、插补计算模块、速度控制模块、步进电机进给控制模块、反向间隙补偿模块、手动控制模块和自诊断模块等组成。系统复位后首先进入初始化程序,调

用自检程序,进行系统自检,然后赋初值,接着对各接口芯片初始化。系统初始化后进入监控模块,首先读取方式选择开关的状态,然后根据方式控制开关所选择的工作方式,调用相应模块进行处理。

5 结束语

通过硬件设计制造及软件程序编制,该系统已成功应用于数控车床、数控铣床等机床控制中。其投资成本低,性价比高,非常适合我国中小企业及个体企业投资需要。

(审核编辑: 智汇张瑜)