在食品、化工、石油等行业中,配料环节起着重要的作用,配料工序的质量直接影响着产品的质量。在食品行业中,各种成分按照一定的比例进行添加配制,长期以来多采用由单片机构成的仪表进行控制,由于单片机组成的仪表抗电磁干扰能力差,在具有强电磁干扰的环境中,系统的稳定性受到影响,甚至无法正常工作。可编程控制器PLC 是按照直接应用于工业环境设计的,因此可编程控制器具有可靠性高、编程简单灵活、抗干扰能力强等一系列优点。笔者采用小型PLC 为控制器,开发了通用的控制系统,成功应用于食品配料生产中和石油配液中。

1 系统配料工艺过程及控制方案

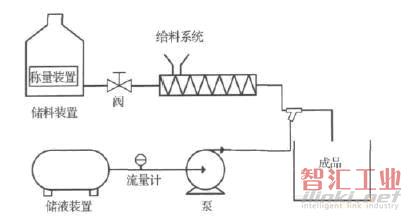

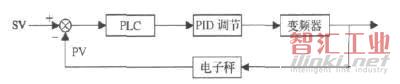

图1 为配料工艺设备图。在工业配料中其中一个环节是水与粉的均匀混配,人工添加粉到储料装置中,通过控制螺旋给料装置,调节给料速度的快慢。在储料装置下面安装有称量装置,当达到称量设定值时,电动螺旋给料装置自动停止工作。流量计时刻检测管路中水的流量大小,并且通过变送器将其转化为电流信号。可编程控制器PLC 实时采集流量信号的大小,实时改变电动螺旋给料装置的给料速度,从而保证了动态配液的质量,具有较高的配液精度,而且配液均匀。水流量控制采用模拟量控制,水泵的启动停止采用直接接触器启动的方法。通过可编程控制器的I /O 口连接控制。给料系统采用闭环控制,给料精度高,其控制原理图如图2 所示。给料控制系统根据流量大小自动计算出给料量参数值SV,PLC 系统采用PID 调节方法控制变频器频率从而控制给料电机出料量,通过称量装置将实际给料量信号PV 值与理论值SV 比较后,输出系统控制量,从而达到高精度给料的要求。

图1 配料工艺过程图

图2 给料系统控制原理图

2 硬件系统

整套控制系统由可编程控制器、电磁阀、调节阀等组成。在系统的控制中,涉及到模拟量控制方法和开关量控制方法。其中,对于电动机的启动和停止信号的控制属于开关量控制,而对于水流量控制属于模拟量控制,系统采用一款集模拟量和开关量于一体的可编程控制器,当系统采集到流量信号转化为电流信号发送给可编程控制器,可编程控制器根据用户的要求完成相应的操作。利用PLC 输出的电流信号大小控制变频器输出的频率的大小,从而改变电动机的转速,起到控制电动给料装置给料速度的目的。

系统的运行情况实时反馈到触摸屏,操作人员通过触摸屏将实时监控执行状况,同时将操作命令发送给可编程控制器,可编程控制器PLC 按照设定要求执行。该自动控制系统的结构框见图3。

图3 自动控制系统的结构框图

2.1 PLC 选型

整体型PLC是一种超高速集多功能于一身的控制器。它整合了CPM2A 和CJ1系列PLC的优点。内置功能,如数字I /O、高速计数、脉冲输出、模拟输入输出。集成的通信网关功能使之成为第一个符合Smart Platform 概念的紧凑型PLC。只需一个连接通过CX-One 软件包,所有通过以太网、DeviceNet、Mechatro linkⅡ或者串行连接到PLC 的设备都能被配置、编程和监视。

从给料系统被控对象的I /O点数以及工艺要求、处理速度、程序容量及系统扩展性方面的考虑,选用整体型PLC。该机型具有模拟量输入输出模块继电器输出的控制器。具有24 个输入点,16 个输出点,可扩展至320 个I /O点。

内置有模拟量电压/电流输入4 点和模拟电压/电流输出2 点,程序容量20K 步。

2.2 触摸屏选型

触摸式可编程终端由显示器和触摸屏系统组成,俗称触摸屏,是一种用触摸方式进行人机交互的人机界面( Human Machine Interface) 。触摸屏以卓越的人机交互功能在工业领域及人们生活中得到广泛应用。本系统采用NS 系列触摸屏实现给料系统设计。技术参数:

(1) 电源DC 24 V ± 15%;

(2) 画面存储容量60 MB,最大3999 画面;

(3) 支持视频卡,ATA Compact Flash 接口1槽;

(4) 显示颜色256 色。

2.3 变频器选型及其参数设定

根据精密给料电机功率及三相异步变频电机相匹配的技术参数及负载情况,选用变频器。根据现场精密给料电机PLC 控制要求对变频器参数设定如下:

(1) B1-01 频率指令选择1,即控制回路端子模拟量输入。

(2) B1-02 运行指令选择1,即控制回路端子顺控控制。

(3) E2-01 额定电流,由实际电机额定电流值决定。

(4) E2-04 电机极数,由实际电机极数决定。

(5) H3-09 模拟量输入选择3,即4 ~ 20 mA电流信号输入。

3 软件系统

3.1 PLC 程序设计

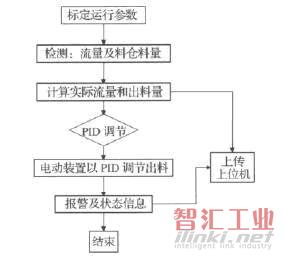

系统的上位机( 触摸屏) 和下位机( 可编程控制器) 之间的通信采用串口RS232C 进行,通信协议采用Toolbus,其中通信参数设置为: 波特率9600 ( 标准) ,奇偶校验: 奇校验,数据位: 8 位,停止位: 1 位。系统软件控制流程图如图4 所示。

图4 配料控制系统软件控制流程图

整体型可编程控制器PLC 是一款智能型控制器,该系列PLC 采用具有在线模拟功能的编程软件编写控制程序,可以在线修改设定参数。不仅可以使用梯形图和语句表等形式进行离线编程,还可以在线修改程序中的变量值,为调试工作带来了极大的方便。

3.2 触摸屏程序设计

自动配料系统采用型号为NS 触摸屏,利用组态软件编写监控程序画面。组态软件是指一些数据采集与过程控制的专用软件,它们是自动控制系统监控层一级的软件平台和开发环境,使用灵活的组态方式,为用户提供快速构建工业自动控制系统监控功能的、通用层次的软件工具。组态软件具有实时多任务、画面显示、丰富的功能模块、良好的开放性等特点。

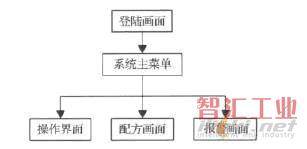

本系统触摸屏软件程序包括登录画面、系统主菜单、配方管理画面、操作画面及报警画面,如图5所示。画面之间的切换可以利用系统主菜单实现,也可以通过子画面上的按钮切换。

图5 给料系统触摸屏程序结构框图

(1) 登录画面。为了提高系统安全性和稳定性,为整个控制系统设置登录界面是非常必要的,每次操作者进行操作前,输入操作密码,即可进入操作界面。

(2) 系统主菜单画面。给料系统根据实际情况,包括配方管理、报警、流程监控等功能,系统登录后进入主菜单,使操作人员一目了然。

(3) 配方管理画面。操作技术人员根据现场情况,通过配方管理画面设定相应的给料参数,给料系统按照配方的要求均匀连续给料。

(4) 操作界面。显示当前给料系统工作状态,及储料罐中料量、手动设定给料速度及启动给料系统。

(5) 报警画面。主要监控现场电机运行状态及触摸屏本身故障报警,通讯报警,当系统出现故障时启动报警。显示报警信息,操作技术人员根据报警信息迅速分析故障原因,解决故障。

在食品生产的自动配料过程中,此控制系统水与粉配比精度达到1‰,给料速度为0 ~ 2.64 kg /min 均匀可调,配液速度为0 ~ 2.5 m3 /min,自由设定。实现了多个配液罐之间切换选择,无人值守自动配液,满足现场工艺要求。

4 结语

自动配料控制系统配液均匀,运行稳定可靠。系统采用变频器实时调节螺旋精密给料装置的螺旋速度,结合高精度电子称量,实现了高精度自动配液,达到了全自动控制,不需要操作人员繁琐的操作,降低了操作人员的劳动强度,同时节约了劳动成本。

(审核编辑: 智汇李)