计算机数控机床根据具体应用场合和加工方式的不同,其结构形式是多种多样的。 从总体结构上看,是由机床床身、CNC 系统、驱动装置、执行电机、辅助装置、控制电路和接口等组成,这些部分相互分工、相互协调共同完成一定的加工要求。数控机床上有两类基本的控制功能:一类是实现刀具相对工件各坐标轴几何运动规律的数字控制,这个任务是由计算机数控装置来完成。 另一类是机床相关开关量信号的顺序控制以及各坐标轴的启停、更换刀具、开闭冷却液等辅助功能的控制,这类开关量控制信息现在一般由PLC(可编程逻辑控制器) 来完成的。 PLC具有面向用户指令和专用于存储用户程序的存贮器,适用于控制对象动作复杂,控制逻辑需要灵活变更的场合。PLC能与编程器、计算机等设备连接,可以方便地实现程序的显示、编辑、诊断、存储和传送等操作,而上位机将这两类控制信息进行协调处理,实现正常的运转和工作。 所有这些都要求必须对数控机床的整个控制逻辑有透彻的理解和分析,才能顺利地利用现有的运动控制系统(运动控制器)开发新的数控机床或改造已有的数控机床。

1 PLC 简介及工作原理

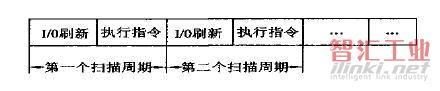

PLC 是以微处理器技术为基础,综合了计算机技术、自动化技术和通讯技术的一种新型工业控制装置。 具有可靠性高、耐恶劣环境能力强、使用方便等特点,其广泛应用于工业控制领域。 PLC虽具有微机的许多特点,但它的工作方式却与微机有很大不同。 微机一般采用等待命令的工作方式,PLC 则采用循环扫描工作方式,如图1 所示。对每个程序,CPU 从第一条指令开始执行,直至遇到结束符后又返回第一条,如此周而复始不断循环,每一个循环成为一个扫描周期。 这种工作方式是在系统软件控制下,顺次扫描各输入点的状态,按用户程序进行运算处理,然后顺序向输出点发出相应的控制信号。 其工作过程如图2 所示。 顺序循环扫描工作方式简单直观,简化了程序设计,并为PLC 可靠性运行提供了有利的保证,有的场合也加入中断方式来中断其当前工作过程。

图1 PLC 的循环扫描工作方式

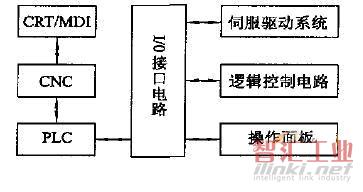

图2 PLC 的控制结构图

2 PLC 在数控机床上的硬件结构

机床电气系统是控制机床各部分的工作、协调完成机床加工任务的核心部分。 它由大量继电器构成复杂的逻辑控制电路,通过接受由控制面板及机床各部分位置开关传来的信号并经硬件逻辑运算,确定并控制机床的状态。 机床控制框图如图3所示。

图3 PLC 的控制结构图

PLC 是CNC 系统与外设协调工作的一个重要接口,它根据系统要求传递信息,接受机床操作指令,监控机床的状态,并根据这些输入信息运行事先编制好的机床动作逻辑程序,通过输出口直接驱动电气控制系统执行相应动作。

数控机床的继电器控制逻辑主要是用于控制各坐标轴正常运动前及运动过程中所必须达到的条件和状态、各种保护和报警处理。数控系统基本信号的处理:

1)NC操作面板,监控NC系统的信号,监控驱动系统的信号,各坐标轴限位信号,各坐标轴回原点信号。

2)控制电力输出,提供机床各部件的电力供给。

3)机床润滑系统,PLC程序通过对时间的设定,采用定时润滑的方式提供润滑系统的正常工作,使油泵电机既不用始终处于工作状态,又能保持润滑流畅。 同时监控润滑泵故障等。

4)机床安全保护和诊断系统,无论对任何机人员的人身安全,又要在故障出现时避免设备受损。 PLC 程序中的安全保护功能如下:急停时,机床所有动作立即停止;垂直轴在伺服给电后抱闸松开,断电后闭合;对手动和自动操作方式采用互锁;执行部件的自身保护及其之间的互锁。 整个CNC 系统可对其他各部分的运行进行实时监控,当有故障发生时,系统除对相应部分进行保护外,并可自我诊断,在显示器上显示报警信息。

所开发的数控机床共有6 套伺服电机。 根据机床输入/ 输出点的多少,并考虑发展需要,选择了松下FP1 的C72 + E24 ,共用+ 24 V ,输入端41个, + 24 V 输出端16 个。 在输出方面,由于PLC只有直流24 V 输出,输出电流为1 A。 为驱动交流220 V 接触器及较大的直流24 V 负载,交流负载通过PLC 输出驱动继电器,用中间继电器驱动交流接触器。 直流负载采用直流24 V 继电器中间驱动环节。 保证系统可靠工作。

3 PLC 控制程序的开发

3.1 PLC软件结构

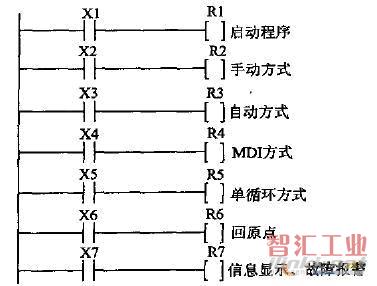

在确定了硬件结构后,根据对机床功能的要求,开发编制了PLC 软件,整个控制软件从功能上可分成四个程序模块:上电启动模块,手动模块,自动模块,报警处理模块。 如图4 所示。

图4 PLC 梯形图的总体结构图

继电器控制逻辑可以用流程图来表达。 如果一个坐标轴运动过程中出现超程,压下限位而引起急停,伺服系统使能关闭。 此急停的复位条件是超程解除,才能恢复伺服系统使能,这种问题的解决往往依靠两个以上条件的满足,所以机床运转过程中的安全性得到满足。 上电启动模块:作为系统正常运行的条件,它主要指系统主电路及PLC输出是否已经上电,各个电机接触器的保护继电器是否过热,各坐标轴的当前位置是否超程等。 同时需要把PLC 输出点及一些能够反映运行信息的中间继电器输出通过RS2232 传递到上位机,作为系统信息的实时反馈。

上电启动模块完成后,即系统启动条件完全具备,即可判断操作者选用什么操作方式,即选用手动方式、自动方式还是MDI 方式。 进入不同的操作方式需要一定的初始条件,而且各个方式之间还需要有互锁。

手动模块:用于执行机床操作面板上的相应控制功能。 比如坐标轴选择、倍率选择、回原点、JOG+ 、JOG- 和压限后的超程解除等。自动模块:保证加工程序正常运行的相应功能。 如循环启动、循环停止等。

报警处理模块:对机床故障信号的处理,包括个坐标轴限位、伺服系统故障、主轴润滑报警,还有一些紧急情况的急停等。 当报警产生时,根据不同情况采取相应措施,并在显示器上给出产生报警的相关原因,以便进行下一步操作。

3.2 PLC软件的开发

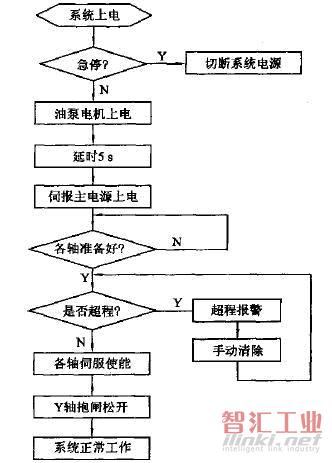

数控机床的启动程序是数控机床正常工作的第一步,也是软件开发中最重要的一部分,它用来实现从系统上电到各坐标轴伺服驱动器的伺服使能的一段过程,包括油泵启动、各轴准备条件、限位等条件。 在这段过程中只有所有条件都满足的情况下,各轴伺服才能使能。 这一过程的流程图如图5所示。

图5 数控机床启动过程流程图

启动程序的完善与否关系到机床运转能否正常及安全进行。 本机床PLC 程序的开发具有一的代表性。 具体过程如下:系统上电,首先检测急停按钮是否按下,若正常启动油泵电机,延时5 s后伺服主电源上电,延时5 s 是为了使主轴变速箱能够提前得到充分的润滑。 伺服电源上电后检测各轴的伺服是否准备好,并将此作为一个判断条件处理。 若一切正常,继续检测各坐标轴的限位开关是否有压下的,此处也作一个判断条件来处理。 如有坐标轴处于压限状态,机床的操作面板及CNC 的MMI (人机界面) 同时有报警信息显示,可通过手动操作来消除。 在以上的条件都满足的情况下,各坐标轴的伺服使能有效。 同时,垂直轴的抱闸开关失电放开。 这样机床就处于随时准备运动的状态下。 梯形图如图6 所示。

图6 数控系统启动状态梯形图

4 结 论

在开发非标数控机床的过程中,通过采用多轴运动控制器和外置可编程控制器构建数控系统,具有编程方便、使用调度灵活、性能可靠、运行安全等优点。 相比传统的数控系统,简化了机床结构和控制系统,系统的可重构性和可靠性大为提高。

(审核编辑: 智汇李)