0 前言

汽车制造业的自动化生产线最早可追溯到20世纪20年代的福特生产线,历经了手工——(半)自动刚性——(半)自动柔性生产线等不同发展阶段。目前,流行了半个多世纪的美国福特公司的单一品种、大批量生产模式已被日本丰田公司的多品种、中小批量生产模式所替代。随着汽车T业的发展和自动化水平要求的不断提高,焊接机器人在汽车白车身制造中得到了越来越多的应用。在汽车行业的制造模式步入按用户要求进行柔性加1二的精益生产阶段,激光焊接技术正向高速度、高精度、高柔性、低成本、智能化、集成化的方向发展,基于激光焊接机器人的白车身生产线系统的开发具有十分重要的意义。

PLC是一种实现控制功能的工业控制计算机,由于它具有功能强,可靠性高,环境适应能力和抗干扰能力强,以及接线简单,编程灵活、方便等特点,因此在各类生产线的控制系统中得到了广泛的应用。本文从自车身系统实际出发,用PLC设计了白车身生产线的控制系统与机器人进行通讯,满足了系统顺序控制的要求。

1 白车身系统的组成

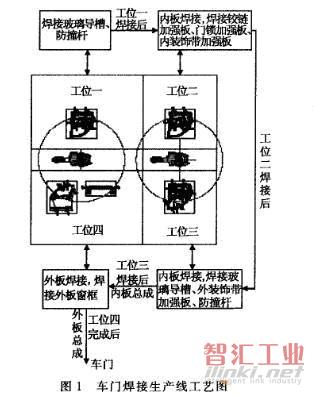

白车身是指尚未进入涂装和内饰件总装阶段之前的车身,它是轿车的动力系统、行驶系统、电气系统、内外装饰件等轿车子系统的载体,是轿车动力性、舒适性.平顺性等性能的载体,是轿车外观形象、外观质量的载体。因此,轿车白车身制造是轿车总车制造中一项关键的制造技术。本系统针对白车身的车门部分进行焊接加工设计。如图1所示,第一工位为小件焊接,负责焊接玻璃导槽、防撞杆。第二工位为内板焊接,负责焊接铰链加强板、门锁加强板、内装饰带加强板。第三工位为内板焊接,负责焊接玻璃导槽、外装饰带加强板、防撞杆,焊接完即成内板总成。第四一位为外板焊接,负责焊接外板窗框,焊完即成整个车门。第一台机器人负责第一,四这两个工位的激光搭接焊,第二台机器人负责第二、第三两个工位中的激光填丝焊。生产线的物流方式,均采用液压手推车,搬运方式均采用人工搬运。系统中两台激光焊接机器人共用一个激光焊接器,采用分时操作的方法,即在同一时间内只有一台机器人使用激光器工作。为了保证整个生产线T作的效率,另一台机器人则可以进行不需要使用激光器的位姿操作。

2 基于PLC控制系统的组成

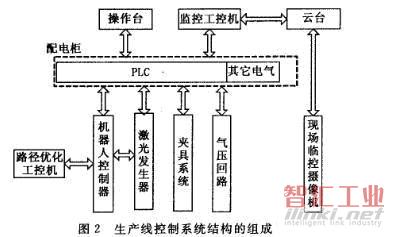

焊接生产线控制系统结构如图2所示,主要由激光焊接机器人及控制器、PLC控制系统、夹具系统、助力臂系统和现场监控系统组成。系统通过PLC控制器控制激光焊接机器人及夹具系统按程序设定的顺序动作,实现车门按照规定的工艺流程进行加工;控制焊接机器人激光器的功率按照焊接工艺要求进行调节;控制焊接机器人的激光器按照操作顺序要求进行分时调节,实现一个激光器为两个激光焊接机器人供光。现场监控系统实时监控、记录激光焊接机器人的运行状况,并能对加T轨迹进行实时跟踪。在电气柜操作台上装有PLC的运行状态指示灯以及对系统进行手动控制的按钮。

3 PLC控制系统的设计

PLC在整个生产线中处于核心的控制地位。负责协调机器人和夹具、机器人与激光器、机器人与焊接电源的动作,并对现场按钮与显示灯进行控制。PLC与机器人的通讯是整个系统的关键,同时PLC能对夹具体的软件进行自动识别,极大地方便了对系统夹具体的维护和对生产线功能的扩展。PLC软件的模块化编程对系统稳定性起到了重要的作用,也极大地方便了对系统的调试和检测。

3.1 PLC的硬件设计

系统中共有4个工位。每个工位上装有一套夹具,每套夹具上的气缸为一组,由一个三位五通电磁换向阀来控制。每个气缸配有两个位置传感器(干簧管磁性开关),为了方便对夹具体进行识别,每套夹具上气缸的数量不一样,根据位置传感器数量的不同来进行夹具体的区分。气缸个数最多为7个(为4,5,6,7),故整个生产线的气缸位置传感器的输入点最多为2×(4+5+6+7)一44点,每组气缸由一个三位五通电磁换向阀来控制,4个工位共需要2×4—8个控制输出点。加上机器人的通讯接口和夹具体识别的8个输入按钮以及系统的各类显示灯,总输入输出点不超过200个。考虑系统的可扩展性和稳定性,选用性价比较高的西门子S7—200系列PLC作为本生产线的核心控制器。

S7—200采用模块化设计,紧凑的结构、良好的扩展性、低廉的价格,强大的指令以及大的输入输出电压范围,使其在解决工业自动化问题时,具有很强的适应性。由于整条生产线的4个工位布局紧凑,PLC与I/o的距离较近,不需要采用远程I/o模块,每个工位上气动阀的动作信号和气缸位置的检测信号都与PLC的I/o口直接相连。同时,电气柜操作台上的按钮和状态指示灯也直接与PLC的输人输出口相连接,故选择S7—200的CPU226和扩展模块EM222、EM223,就完全能满足系统控制的要求。具体I/O对现场按钮与显示灯进行控制。PLC与机器人的通讯是整个系统的关键,同时PLC能对夹具体的软件进行自动识别,极大地方便了对系统夹具体的维护和对生产线功能的扩展。PLC软件的模块化编程对系统稳定性起到了重要的作用,也极大地方便了对系统的调试和检测。

3.1 PLC的硬件设计

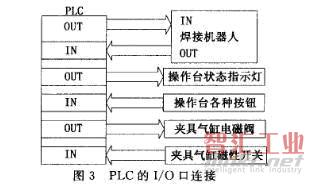

系统中共有4个工位。每个工位上装有一套夹具,每套夹具上的气缸为一组,由一个三位五通电磁换向阀来控制。每个气缸配有两个位置传感器(干簧管磁性开关),为了方便对夹具体进行识别,每套夹具上气缸的数量不一样,根据位置传感器数量的不同来进行夹具体的区分。气缸个数最多为7个(为4,5,6,7),故整个生产线的气缸位置传感器的输入点最多为2×(4+5+6+7)一44点,每组气缸由一个三位五通电磁换向阀来控制,4个工位共需要2×4—8个控制输出点。加上机器人的通讯接口和夹具体识别的8个输入按钮以及系统的各类显示灯,总输入输出点不超过200个。考虑系统的可扩展性和稳定性,选用性价比较高的西门子S7—200系列PLC作为本生产线的核心控制器。S7—200采用模块化设计,紧凑的结构、良好的扩展性、低廉的价格,强大的指令以及大的输入输出电压范围,使其在解决工业自动化问题时,具有很强的适应性。由于整条生产线的4个工位布局紧凑,PLC与I/o的连接见图3。

图4是PLC输入输出点的接线图。为表达清晰,图中只列出一部分输入输出点进行说明。10.0为手动自动切换按钮输入,按下为自动操作,系统将按照自动程序模块运行,此时手动操作的按钮失效;断开为手动操作,可通过手动按钮对系统进行控制。Io.2~10.5为第一工位到第四工位的单独操作按钮,能对系统进行单个工位的操作调试。11.o~12.1为位置传感器,检测气缸的动作位置。12.3为温度传感器,对系统起限流保护作用。12.2为压力传感器,有一定的压力允许范围,当系统压力超出允许范围时,传感器就会自动切断整个生产线电源,避免事故发生,对系统起保护作用。系统的输出QO.1~QD.4通过控制2个三位五通电磁阀来控制气缸的伸缩,进而控制央具体的夹紧和松开。Q1.O~Q1.4为气缸的位置显示灯,当气缸到达设定的传感器位置时,绿灯亮表示系统的操作运行正常。而在操作指令完成后的设定时间内仍未到达设定位置时,则闪烁红灯进行提醒,系统同时启动报警程序。Q1.5~Q1.7为系统运行状态的三色指示灯,显示当前系统的工作状态,方便操作人员进行安全操作。

3.2 PLC的软件设计

3.2.1 PLC与机器人的通讯协议

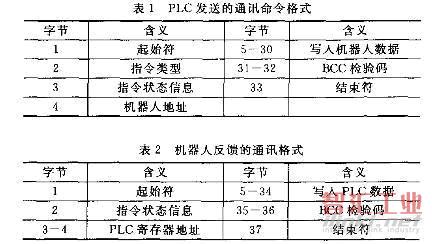

在生产线中PLC与机器人控制器分别编程,PLC与机器人的通讯是整个生产线的核心问题,定义好PLC与机器人的通讯协议很关键。PLC与机器人之间采用问答式的串口通讯(通讯数据的组成由下表1,表2所示)。PLC发送给机器人的指令内容是通知机器人执行焊接或者是位姿操作的不同动作,机器人发送给PLC的指令内容则是通知PLC机器人执行相关动作的完成情况。

PLC根据机器人的通讯指令进行下一步的操作。整个通讯的可靠性由起始符,BCC检验码和结束符来保证。在串口的通讯过程中,指令有可能受到任何的干扰而使原来的数据信号发生扭曲,此时的指令当然是错误的,为了侦测指令在传输过程中发生的错误,接收方必须对指令作进一步的确认工作,以防止错误的指令被执行,最简单的方法就是使用校验码。BCC校验码的方法就是将要传送的字符串的ASCII码以字节为单位作异或和,并将此异或和作为指令的一部分传送出去;同样地,接收方在接到指令后,以相同的方式对接收到的字符串作异或和,并与传送方所送过来的值作对比,若其值相等,代表通讯正确。

3.2.2 PLC与机器人的交互软件设计

系统启动后,PLC与机器人控制器上电复位,对系统夹具的各传感器初始状态和各按钮的开闭状态进行扫描,将检查结果同程序存储中的模块参数进行比较,选择参数一致的模块执行,同时控制三色灯显示生产线目前的工作状态。PLC软件模块设定的动作完成后与机器人通讯,机器人控制器根据PLC的通讯指令,通过与控制器存储器中的相关指令进行比较,选择执行对应的模块程序,进行焊接作业或者位姿操作。在焊接时,机器人控制器通过控制焊机激光器的电源电流的大小和通断时间来实现既定的焊接工艺参数,按照程序既定的焊接路径进行焊接。机器人完成相应操作后通过通讯端口与PLC通讯,通过相应的通讯指令通知PLC操作完成。

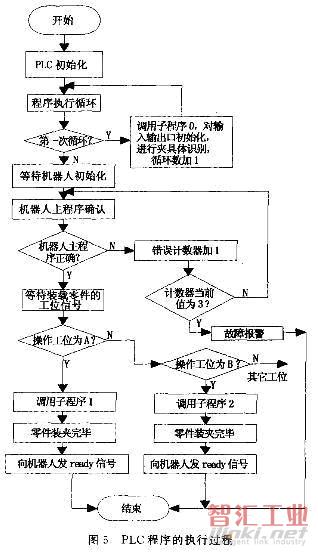

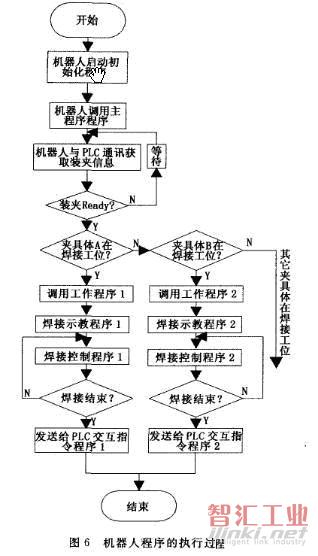

PLC根据机器人控制器的相应通讯指令进行下一步的操作,操作完成后再与机器人通讯,直到完成整个焊接任务。PLC与机器人的程序具体流程图见图5和图6。

PLC系统采用模块化编程的方式,将各个不同的独立操作编写成不同的子程序模块,通过有条件的选择和调用来实现我们顺序控制的要求。这样可以大大简化控制软件的设计,使软件设计和调试更具灵活性,提高了系统运行的可靠性,保证整个系统协调、有序地完成焊接要求。

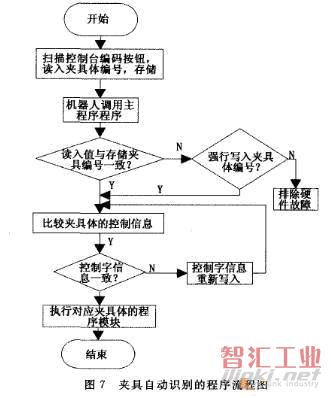

3.2.3夹具体的自动识别软件设计

PLC对夹具的控制实现了夹具体的自动识别。每套夹具上的气缸数量不一样,电磁阀的数目不一样(根据每套夹具体气缸分组情况而定),而且气缸存在使用和不使用的问题,气缸的到位情况也有检测和不检测之分,根据这些参数构成夹具体的控制字,对夹具体进行区分和编号存储。在控制台上设置8个控制开关按钮作为夹具体的编号输入,通过显示屏进行夹具体的编号显示。在PLC程序上,每次程序循环中都对夹具编号的输入点进行扫描,并放入暂存区,同时与记忆区中的夹具编号进行比较。如果两者相同,则表明该工位上的夹具状态正常,无需任何动作,直接执行相应的程序模块;如果不同,则提示夹具编号变化,需操作员确认,此时又分为两种情况:有新夹具换上工作台,且系统已经正确识别出新放入的夹具的编号,那么操作员需要在触摸屏上确认该夹具编号的正确性。

如果放上的夹具以前从未在该系统中使用过。则需对该夹具的控制字进行正确设置后写入PLC数据区;如果该夹具曾经在本系统中使用过至少一次,即数据区中保留有该夹具号对应的控制信息,那么操作员在确认夹具编号后,该夹具的控制信息会由系统以间接寻址方式自动调用出来,并显示在触摸屏上,确认无误,即可开始生产。由于硬件故障(连线断裂、网络故障等)造成自动识别出的夹具编号与实际不符时,(识别出错)可通过强行写入正确夹具编号的方式来让系统进入正常工作模式进行生产,待完成任务后再进行维修等操作,以缓解生产压力。具体的过程见图7。

4 结束语

利用PLC功能强,可靠性高,环境适应能力和抗干扰能力强,以及接线简单,编程灵活、方便等特点实现激光焊接机器人生产线控制的方法,能保证系统可靠和稳定地工作,通过PLC与焊接机器人的交互通讯,达到了分散稳定控制的目的。夹具体的自动识别和气动夹具的可调整性增加了系统的灵活性,整个控制系统动作快速敏捷,定位精确,能满足激光焊接机器人的高精度要求,整个系统的调试和初步实验证明了所设计系统的有效性。

(审核编辑: 智汇李)