1 引言

某冶炼厂为吹炼炉配置有2台阳极炉,其中50t阳极炉用于将吹炼炉生产出的热粗铜精炼成阳极铜,再由圆盘浇铸机浇铸为阳极板。在阳极炉入炉原料仅仅为热料时,吹炼炉放铜一阳极炉(精炼成阳极铜)一圆盘浇铸机(浇铸成阳极板)的整个过程连续顺畅,没有出现瓶颈问题。为了增加阳极炉的产能,尝试在消化热料的阳极炉中加入一定量的冷料紫杂铜。但是,随着阳极炉入炉原料成分增加紫杂铜等冷料成分,精炼时间延长,用于浇铸的时间缩短。从而出现圆盘浇铸机作业尚未完成时,已到达吹炼炉向阳极炉放铜的时间,使阳极炉内尚未完成浇铸阳极板作业的剩余阳极铜被迫合炉重新精炼,没能达到提高阳极板产量、降低成本的目的。很显然,提高圆盘浇铸机的作业效率是解决作业瓶颈、提高阳极板产量、降低成本的有效措施。

2 基本情况

2.1 改进前圆盘浇铸机作业状况

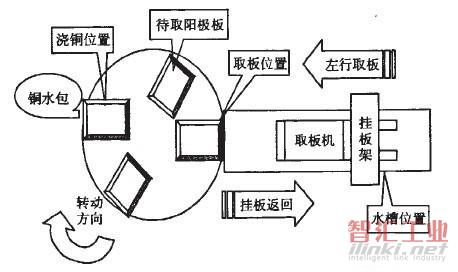

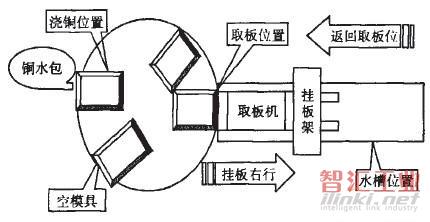

改进前圆盘浇铸机工作示意图见图1。

图1 改进前圆盘浇铸机工作示意图

2.1.1 阳极模具不到位

浇铸过程中,阳极模具位置转换时,时常出现到位不准确的现象。需要经过5s的二次转换模具操作才能准确到位,每个作业班为此多耗时间3min左右。

经过观察发现,当发生阳极模具转换不到位现象时,PLC数字通道状态指示灯快速闪动,严重时还会有PLC故障发生,须要用复位钥匙进行复位,才能使其重新运行,每次故障影响时间5min左右。

2.1.2 变频器偶尔出现故障

浇铸过程中,平均每个作业班有1到2次变频器锁死故障。发生此类故障时,变频器控制面板失效、变频器故障报警。必须有维修电工到达现场处理故障,每次故障影响时间6min左右。

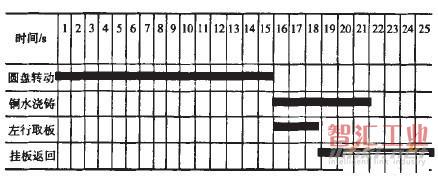

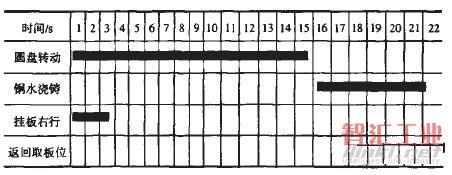

2.1.3 原浇铸过程时间控制程序设计

浇铸1块阳极板需要用时25s,其中圆盘转动使阳极模具到达“浇铜位”位用时15s,铜水浇铸到位6s,取板机由等待位置(水槽位置)左行到达取板位置用时3s(与铜水浇铸并行),挂板右行返回用时7s(部分时间与铜水浇铸并行)。图2为圆盘浇铸机时间控制程序图。

图2 改进前圆盘浇铸机时间控制程序图

2.1.4 浇铸机的取板、归位动作

当阳极板模具经过圆盘转动到位后,向取板机发出取板信号。取板机得到取板信号后由等待位置(水槽位置)左行3s到达取板位置。顶杆顶起阳极板、取板机挂好阳极板右行7s返回到等待位置(水槽位置),等待下一个取板信号。

2.2 改进前圆盘浇铸机作业效率分析

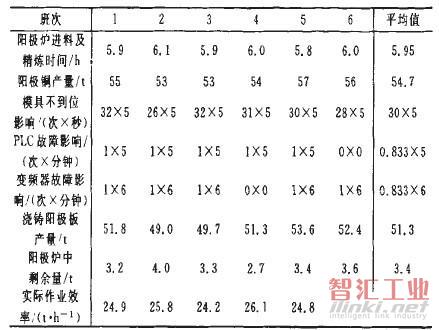

课题组随机抽取了连续20d的数据进行分析,发现其中有6个班次发生阳极炉被迫合炉重复精炼现象严重,合炉重炼阳极铜平均每班达3.4t,作业效率为25.3t/h。改进前的作业效率分析表见表1。

表1 改进前的圆盘浇铸机作业效率分析表

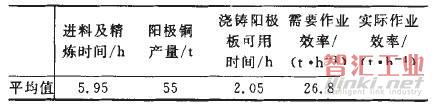

从表1可见,由于模具不到位影响平均每班次多耗时2.5min,PLC故障处理影响平均每班次多耗时4.2min,变频器故障处理影响平均每班次多耗时5min,平均每班次被迫合炉阳极铜剩余量3.4t,浇铸机的平均作业效率每小时25.3t,如果将圆盘浇铸机的作业效率提高到每小时26.8t以上,则可以彻底解决阳极炉被迫合炉重新精炼问题,阳极炉产能与圆盘浇铸机产能匹配表见表2。

表2 阳极炉产能与圆盘浇铸机产能匹配表

3 查找原因及改进措施

3.1 模具不到位、PLC故障原因及改进措施

3.1.1 原因查找

课题组经过现场查找发现,当模具不到位时,在PLC连线端子处可检测到2~4V的直流电压存在。另外,发现在浇铸机偷停时,在PLC连线端子处可检测到5~6V的直流电压,判断存在电磁干扰通过连接电缆串入了PLC,从而造成PLC误动作或死机。

3.1.2 改进措施

首先,课题组将连接“接近开关”的普通电缆更换为屏蔽电缆。同时,为了避免“接近开关”由于长时间高温辐射引起其特性变化而产生的误动作,将“接近开关”选择合理的位置重新安装。

3.2 变频器故障原因查找及改进措施

3.2.1 原因查找

课题组根据资料分析,模具到位后迅速制动,变频器从工作频率降低至0Hz的时间远短于默认的10s,从而造成变频器过电压保护性锁死。为了保证变频器迅速制动后正常工作,须使用能耗制动的方式制动。

3.2.2 改进措施

课题组将制动电阻加装于变频器内置的制动单元,从而可以将迅速制动时电动机回馈的能量以热能的形式消耗掉,以保护电动机和变频器的安全。

3.3 取板机等待位置及取板、归位时间控制程序调整

3.3.1 原因查找

结合图1、图2分析,生产1块阳极板耗时25s,其中圆盘转动模具到位耗时15s,向空模具中浇铸铜水耗时6s,而取板和归位耗时7s。可见,取板机等待位置和取板、归位时间控制程序设计存在不足。

3.3.2 改进措施

课题组对PLC控制程序进行了修改,在程序中,将取板机的等待位置由原来的水槽位置修改为取板位置,同时修改时间控制程序。因此,模具到位后,节省了待取板机由水槽位置左行到取板位置所耗时间,可以直接挂板右行,缩短了取板、归位的时间2.5s。PLC程序修改后的圆盘浇铸机作业示意图及时间控制程序图见图3、图4。

图3 PLC程序改进后的圆盘浇铸机工作示意图

图4 PLC程序改进后的时间控制程序图

4 效果分析及结论

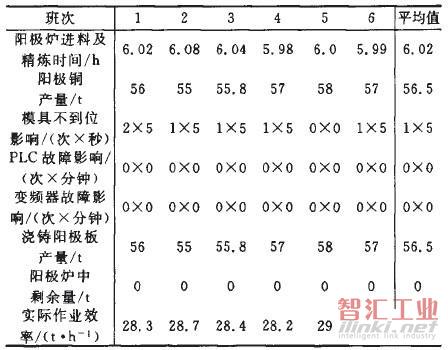

通过采取“接近开关”安装位置调整,“接近开关”与PLC连线更换为屏蔽电缆,修改PLC程序中的取板机等待位置及时间控制程序,将变频器制动单元中加入制动电阻等一系列改进措施,模具不到位的现象大大降低,PLC故障影响和变频器故障影响降低为零。取板机在作业过程中,挂板准确,拉板平滑,返回迅速,整个过程连续顺畅。对比“图1、图2”和“图3、图4”可知,生产1块阳极板所用时间由原来的25 s缩短到22.5s。上述措施的整体实现,使改进后的圆盘浇铸机的平均作业效率提高了10%。对比表2和表3可见,改进后的平均作业效率为28.5t/h(最低为28t/h以上),大于理论需要的作业效率26.8t/h,消除了因圆盘浇铸机作业效率不能满足要求而引起的阳极炉中剩余阳极铜被迫合炉重新精炼的现象,提高了阳极板的产量。表3为随意抽取的连续6个班次圆盘浇铸机作业分析表。

表3 改进后的圆盘浇铸机作业分析表

通过1a多的实际运行,改进后的圆盘浇铸机不但运行稳定、故障率低、作业效率高,而且人工现场维护成本低,阳极板产量提高,阳极板单位生产成本较大幅度降低。

(审核编辑: 智汇小新)