交流电牵引采煤机是现代化矿井实现高产高效的关键设备之一。其电气设备控制系统的先进性和可靠性对保证采煤机的整机性能及提高其可靠性都有着极其重要的影响。采煤机工作环境恶劣,如运行时振动强烈、大功率变频调速装置产生强的电磁干扰、电源电压极不稳定(经常存在+ 20 %~ - 30 %的大幅度波动) ,且存在较重的电源污染以及煤尘、潮湿严重等许多不利因素,对采煤机电控系统的设计都提出了较为苛刻的要求。

在设计国产MG 系列变频器机载式交流电牵引采煤机电控系统时,充分考虑到可编程控制器(PLC) 自身硬软件技术成熟,具有抗干扰能力强、组态灵活方便和可靠性高等特点,比较适合于在恶劣环境下使用。因而选用PLC 作为电控系统的核心元件,配以自行开发的专用接口,实现采煤机系统的控制、监测、保护和显示等功能。

1 电控系统的控制功能

在变频器机载式交流电牵引采煤机中,电控系统要实现的操作、控制和保护等功能,主要有:

(1)根据采煤工艺和采煤机司机的操作要求,控制主机启动和停止,牵引送电/ 断电、牵引换向和牵引速度控制;

(2)为方便司机对采煤机进行控制,设置有中间控制箱面板、机身端头控制站和无线电遥控3 种操作方式,以便自由选择;

(3)实现截割电机的恒功率自动控制和重载自动反向牵引;

(4)对截割和牵引电机进行过电流及温度保护,包括:4 台电机电流反时限继电保护;电机堵转瞬动保护;高温运行时,自动调整保护整定值;电机过热报警和断电保护;

(5)摇臂的升降操作;

(6)运行参数中文显示、参数记忆及故障自动锁定等功能。

2 系统硬件结构及配置

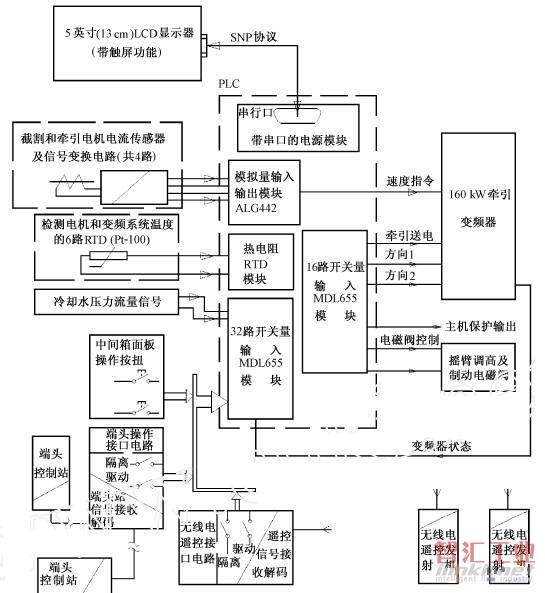

为了实现上述功能,选用了美国通用电气公司GE Fanuc 90 - 30 PLC 作为控制系统的核心元件。电控系统的硬件结构见图1。

PLC 安装在采煤机电控箱内,它根据采煤机司机的命令和采煤机各电机当前的电流和温度等运行参数,按照一定的算法规则来完成对机器的控制和保护。电控箱内还装有端头操作接口单元、无线遥控接收单元、多路电源组件、用于人机接口的显示单元和部分电流传感器。PLC 硬件配置如表1 所示。

表1 采煤机电控系统PLC 硬件配置表

在本系统中,来自采煤机中间箱控制面板的操作命令、经过变换处理后的端头操作信号、来自无线电遥控接收机的控制信号及水路故障信号等经过接线逻辑处理后,由32 点开关量输入模块MDL655(接点输入) 送入PLC。AL G442 为4 路12 位模拟量输入/ 2 路模拟量输出模块。由霍尔效应电流传感器检测到的两截割电机和牵引电机电流信号由该模块进行采样和A/ D 转换。用于控制变频器的输出频率,调节采煤机牵引速度的模拟信号,也由该模块输出。截割电机绕组内和调速箱内的温度检测热电阻Pt - 100 ,直接与RTD600温度模块相连,该模块将Pt - 100 的电阻值转变为与检测点温度对应的数字量。控制采煤机变频器送/ 断电、牵引方向和摇臂调高电磁阀的信号从16 点继电器输出模块MDL655 输出。日本DEC 公司生产的带触摸屏功能的LCD 智能GP 显示器以SNP 串行通信协议和PLC 电源模块上的RS - 485 兼容串口相连。由于该显示器内带32 位RISC CPU 和丰富的显示控制软件,与PLC 接口简便, PLC 只需耗费很少的时间和存储空间来控制显示。

安装在采煤机机身两头的端头控制站离PLC较远且控制项目较多,其控制信号要先在控制站内进行脉冲编码后,再串行地发送到中间电控箱。由于该信号不能由PLC 直接处理,必需先经端头操作接口单元进行变换后再进入PLC。同样,从遥控发射机发出的154MHz 无线电遥控信号,被无线接收单元接收并经变频、解调、解码等处理后,再送入PLC 进行处理。

图1 以PLC 为核心的采煤机电控系统硬件框图

3 系统软件结构

系统软件由控制保护算法部分和显示控制部分组成,其中PLC 控制软件采用梯形图形式编写,显示器部分主要是图形化编程。

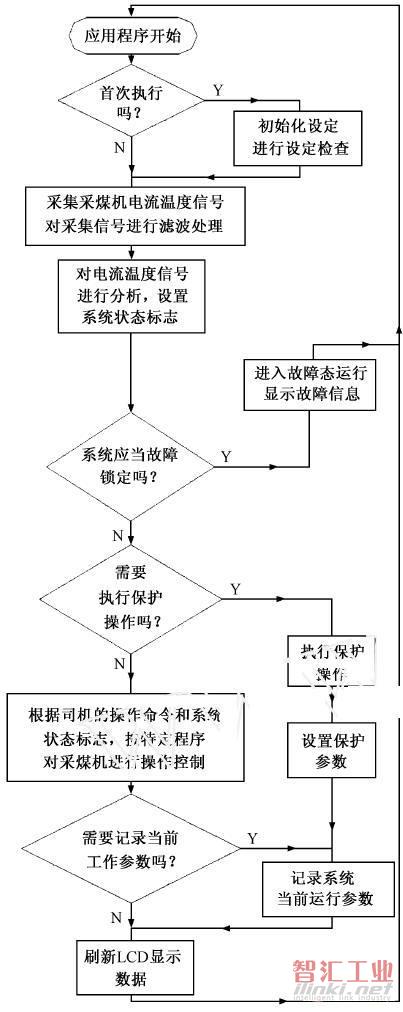

在电控系统中由PLC 处理的数据计有: 10 路模拟量输入、1 路模拟量输出和39 点开关量输入输出。虽然PLC 对开关量的处理能力很强,但对于GE Funac 90 - 30 这类中小型PLC ,其算术运算功能较弱,梯形图编程又缺乏对地址指针之类的灵活寻址方式的支持,所以在本系统的软件设计中对模拟量的处理是重点和难点。在设计中,采取为每路模拟输入设置单独的FIF0 (先入先出) 队列,尽量减少长字运算,在满足响应时间的前提下降低执行费时的滤波运算的次数等方法,提高了对10 路模拟信号进行数字滤波的效率。实际运行表明,采取这些方法后速度为0. 4ms/ 千步的PLC 可在20ms 内完成10 路8 字深度的均值滤波,比一般的重复累加滤波算法约快30 %左右。另外,通过设置大型数组,使用下标操作寻址的方法也大大提高了对数据寻址的效率和灵活性。PLC程序的总体流程如图2 所示。

图2 PLC 程序流程总图

在PLC 程序中大量采用子程序进行结构化设计,其优点是程序结构清晰、维护方便并能节省PLC 宝贵的存储器资源。整个PLC 控制程序由1个主程序和10 个子程序构成,其中每个子程序都完成特定功能,子程序之间接口清晰,数据和算法对应关系明确。例如,在对模拟量的预处理中,编写了专门的子程序,利用数组和移位操作构成的FIF0 队列,对输入模拟量数据进行数字滤波。通过改变滤波子程序调用参数,很容易改变滤波时间常数。为了实现采煤机系统运行参数的跟踪记录功能,特编写了专门的子程序分别进行数据的整理、记录和回读。数据整理子程序负责采集需要记忆的数据,并将这些数据整理形成紧凑的记录(RECORD) 格式。记录子程序接受整理子程序输出的记录数据,利用GE Funac 90 - 30的数组功能,靠对数组下标的模运算,构成环行寻址(circular addressing) 将记录数据写入PLC 掉电保护的RAM ,很好地实现了数据的连续跟踪记录功能。

4 提高系统可靠性和抗干扰性能的措施

如前所述,交流电牵引采煤机电控系统工作环境恶劣。在设计以PLC 为核心的采煤机电控系统时,为确保系统能在这种环境下运行可靠,主要采取了以下一些措施:

(1) 在PLC 的安装固定方面采取了抗振加固措施,电控系统进行密闭以防潮防尘;

(2) 采用输入电压范围宽广的开关稳压电源作为控制电源,并使电源容量有40 %~50 %的裕量;

(3) 在电路设计中尽量采用工业级元件,确保元件的耐压能力和额定功率都有2 倍以上的裕量;

(4) 控制系统安置于屏蔽腔内,控制电缆全部采用屏蔽电缆和双绞线。系统采取了严格隔离措施,输入输出口均采用光耦和继电器隔离;

(5) 对需要长距离传输的电信号,则采取尽量放大有用信号的幅值以提高信噪比、降低信号接收电路输入阻抗,并采用带通滤波等多方面综合措施,来减少变频器和其它电气设备在信号回路产生的噪音干扰;

(6) 在控制软件中对采集到的电流和温度信号全部进行软件滤波剔除“野点”。通过信号跳变分析,结合系统正常参数的经验值,对传感器故障进行诊断,减少因保护误动引起的停机故障。

5 实际应用

装备PLC 电控系统的第一台MG250/ 600-WD1 型交流电牵引采煤机于1998 年8 月在晋城矿务局投入使用。一年多的井下运行情况表明,该电控系统,不但能完全实现采煤机系统所要求的基本控制和保护功能,而且在工作参数的检测精度、响应速度、保护动作的准确性及工作可靠性等方面比以往的电控系统都有明显提高。其人机界面十分友好(大屏幕LCD 显示器) ,具有系统故障定位、工作参数跟踪记录、操作提示等特色功能,深受煤矿用户的欢迎。到目前为止,已有5 台采用该控制系统交流电牵引采煤机在山西晋城矿务局投入使用。

(审核编辑: 智汇小新)