0 引言

在市场经济和科技日益发展的今天,商用车设计技术和制造水平不断提高。为适应市场对高端商用车提出的新要求,高端商用车设计也突破了传统的程序,迈向自主开发、适应目标市场和提高设计效率的新时代。在高端商用车开发过程中,确定符合功能、审美和市场要求的商用车造型曲线是极其重要的,而模型的制作及测量则是其中的关键环节。油泥模型的制作是设计前沿中至关重要的一步。其目的是用实物再现造型设计的思想,验证效果图的立体效果,进行优化和方案论证,还可用以对比性风洞试验。对所选定造型模型进行三维坐标测量及处理,可高效准确地得到造型曲线曲面坐标数据,直接用于商用车CAD而提高设计水平。此次加工主模型为东风天龙改进车型的主模型。

1 D530主模型的设计和材料使用方案

1.1 材料的使用

在模型制作阶段有很多的制作方式可供选择,而选择油泥模型制作作为首选是由汽车造型设计的特殊性和油泥本身具有的特点所决定的。首先,汽车外形相对复杂,它由许多光滑的曲面组合而成,这要求一种可以灵活生成各种曲面的制作方法。相对于其他方法,油泥可以方便地被刮切成任意的形态,非常适合表现汽车曲面。其次,汽车外形设计常常有反复的过程,要对模型做反复的推敲修改,这需要模型本身具有可塑性。而油泥模型的特点恰好符合这一要求。和普通泥不一样,油泥经过加温,硬度会迅速降低,得到相当好的柔软性,特别适合重塑;温度回落,其硬度又很快恢复,适合细节的刻画。这个过程还可以多次反复,丝毫不影响油泥本身的质量。再次,汽车外形设计对表面质感的光滑要求极高,普通泥的表面无法达到那样的光滑度,而油泥质感细腻光滑,符合近乎严酷的表面要求。从制作时间上来看,油泥模型也是比较快捷的一种。因此,它自然地成为目前汽车造型设计的主要模型制作手段。本次商用车主模型还没有完全产品定型的部分使用油泥,油泥使用日本进口的××型号。

1.2 主模型的技术要求

当然,近年来计算机辅助设计发展迅速,尤其是新开发的虚拟现实技术也给实体油泥模型制作的必要性带来了疑问。计算机三维建模有快速、精确等优势。但是和实体模型相比,数字建模的灵活性还是比较低,实时数字影像也远未达到完美的程度,在人机交互方面这种差距就更为明显。所以,即使在汽车和数字技术都相当发达的国家,油泥模型制作技术还将长期被置于不可动摇的位置。

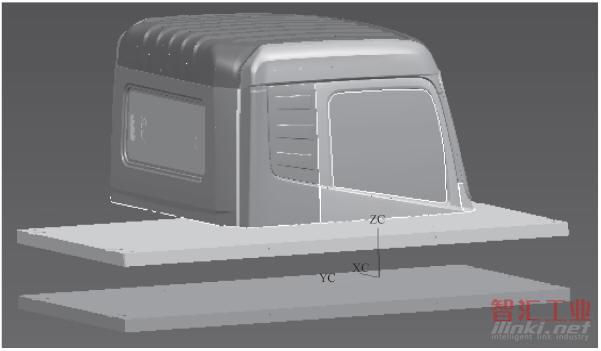

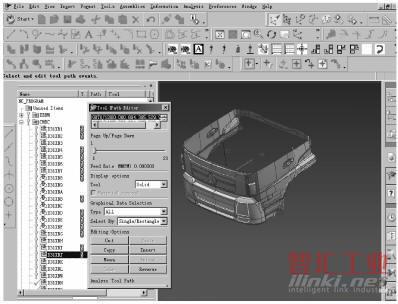

汽车油泥模型有许多规格。以设计期的模型而言,通常有1:1、1:4、1:5等比例的模型。其制作方法也略有不同。一般来说设计前期采用小比例的模型,后期采用1:1的模型。下面,以1:1模型为例,说明D530主模型油泥模型设计方案,如图1所示。由于D530为改型车,尚未产品定型,产品变化较大的地方为改车的前脸部分,所以油泥使用部分在整个模型的前部及保险杠表面(油泥层厚度30~40mm),其余部分(侧围、后围、顶盖、车门、玻璃)采用硬质泡沫填充。部分零件(导流罩、车轮、示廓灯、雨刮器等)采用实物装配的方式,在模型制造中需考虑零件的安装方式,预留安装位置,保证安装的位置精度。车轮的安装只需保证安装的位置,不用实现车轮的转动。整体模型加工由大型五轴数控机床保证。

图1 D530主模型示意图

与以往加工的汽车产品主模型相比,有以下几个显著特点:

1)采用1:1的整车加工主模型,模型总高2.3mm。由于数控设备加工高度不足,工艺方案上采用分体方式数控加工,分为上、下两部分。数控加工过程中,共有4个工艺安装辅助加工垫板,上下部各有两块,设计选定上下部分的定位基准。以往车型的主模型通常比例缩小加工,采用整体一次加工的手段,未采用分块加工,最终组装成形。

2)采用进口油泥材料和硬质泡沫分区域加工,以往公司生产的主模型一般为定型后产品,没有采用油泥制作。油泥以往加工均为手工制作成形,此次用数控设备加工大面积油泥模型为本公司首次加工。

3)此次加工采用片体加工,检具没有进行三维实体设计,产品加工补充,产品内外零件分类和后期的产品更改均由编程人员完成,工作量大。

4)数控加工刀具小,结合缝最小直径4mm,属于检测部位,有精度要求,所以只能采用五轴联动的加工方式,加工区域多,容易产生干涉碰撞。

5)数控加工的冷却方式,采用高速加工雾化冷却的方式进行,主要是为了保护好油泥主模型加工的效果。以往数控加工类似威狮等检具材料时,可以不采用冷却,进行干式切削加工方式加工检具材料。

2 主模型的工艺要求

主模型的制造采用上下分为两块的形式,每个分块模型的制造表面精度公差要求保证在±0.2mm以内。同时需要保证上下分块对位装配的精度,对位装配上下两块型面误差控制在±0.3mm以内。

2.1 主模型上部的加工

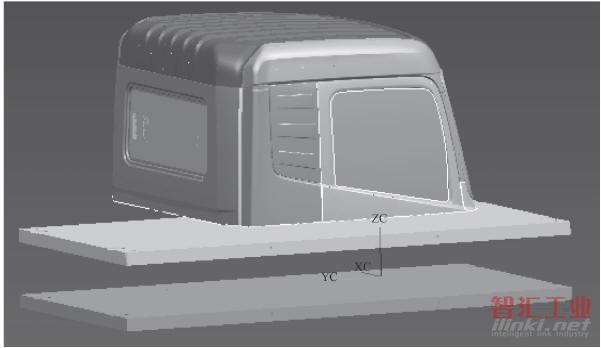

1)件M13-1为上部模型,按照上部装配加工;找正件1两销及z向基准,数控加工上部分型面、轮廓、叉车通道和空开孔到要求,如图2所示。

图2 D530主模型上部加工垫板示意

2)加工上部模型垫高装配加工,找正件1两销及z向基准,数控加工下部分型面,接刀保证数控加工一致性,加工分模面到要求。

2.2 主模型下部的加工

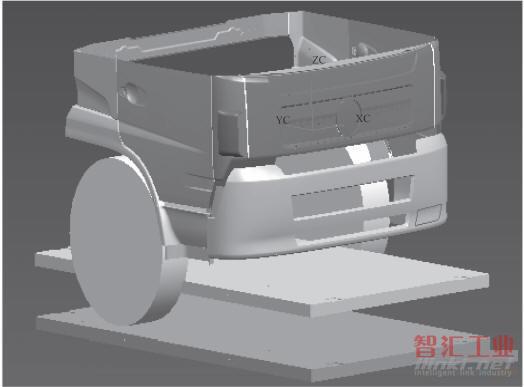

1)件M13-2为下部模型,按照上部装配加工,找正件2两销及Z向基准,数控加工下部分型面、轮廓、叉车通道和空开孔到要求,如图3所示。

图3 D530主模型下部加工垫板示意

2)加工下部模型垫高装配加工,找正件2两销及z向基准,数控加工下部分型面,接刀保证数控加工一致性,加工分模面到要求划线车轮中心保证安装精度。

3 主模型的数控编程

3.1 数控加工标准

CAM精加工采用高速加工,数控精加工中的加工参数和加工线路上有了很大的改变,精加工使用的刀具也有所改变。具体表现在:

1)基准生产的严格性。基准的尺寸公差必须保证在≤0.04mm,以满足数控加工上、下部顺利合型的工艺要求。

2)检查工作的细致化。工件装夹在数控机床后,所有的加工一次粗、半精加工完成,检查员认真核实后方能下数控机床,保证加工后的基准与设计基准的一致性。

3)加工参数、加工线路的标准化。做好高速加工工艺基准,钳工根据数控加工后的基准进行装配工艺垫板后,检查人员检验合格后,数控加工人员根据基准精加工以及清根程序进行加工。

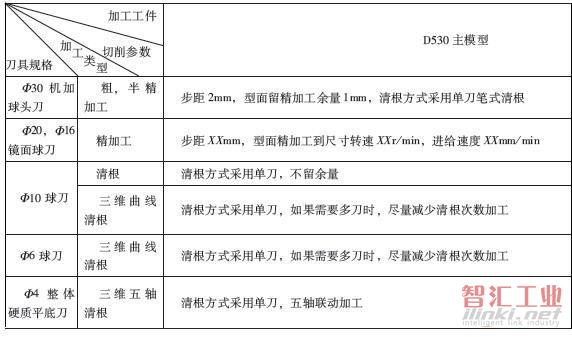

3.2 数控加工使用的刀具参数(表1、图4~图6)

表1 刀具参数

图4 高速加工常用刀具

图5 高速数控加工中心进行五轴加工过程

图6 实物效果

4 总结

通过本公司各个部门的通力合作,仅用2个月的开发时间加工完成D530主模型,及时满足用户方要求,为东风公司新品车的开发赢得宝贵的时间。通过此次加工表明,良好的加工不仅降低了成本,还提高了检具的几何精度,缩短了制造周期。数控机床加工时,在很大程度上是完全依据编程设定的方式进行的,所以编程的工艺路线、加工方式和加工顺序的选择显得尤为重要。D530主模型的开发应用有以下几个显著特点:

1)D530主模型为1:1加工制造,加工总高超过2.3m,通过上下分型加工,采用多个垫板和数个定位基准拼装加工、装配的设计和工艺方案是可行的。通过在意大利三坐标测量机的检测表明,型面和轮廓的检验完全满足用户方的要求。

2)通过高速数控加工油泥模型为本公司首例,在粗加工阶段用普通数控设备加工的油泥非常粗糙,无法满足设计和用户需求。通过现场数控专家和编程人员的共同努力,采用高速加工方式,合理解决油泥加工易熔化、加工刀路粗糙的难题。

3)五轴联动加工的使用,不仅提高数控加工效率,而且加工尺寸准确,加工残留量小,为以后相似检具五轴联动加工提供可行的编程方案。

4)油泥模型加工温度的恒定对于加工质量影响大,在温度较低和冷却充分的条件下加工模型效果好,在温度较高和冷却不充分的条件下数控加工油泥材料,会出现油泥局部加工熔化的现象,在以后加工此类材料,建议在温度恒定的数控工作环境进行。

5)设计如果采用三维设计,能够合理解决框架的设计布局,方便数控编程,对与三坐标测量也能提供很大的便利条件,三维设计是主模型以后发展方向。

5 不足之处

1)设计主模型过程中,设计人员对于油泥特性了解不足,设计结构使得油泥粘贴不牢固,数控加工过程巾出现油泥大面积脱落,导致加工无法进行。后来经过局部增加3处挂台的方式进行重新加固得以解决。

2)设计框架结构不够精细,框架模板铺设过大,导致初期加工的油泥全部被数控加工掉,导致二次返工返修,数控加工工作量加大。

3)数控机床五轴联动加工,由于工件零件较多,发生了干涉现象。虽然采用第三方软件检测了干涉碰撞现象,数控代码仍然与现场实物加工有一定差距。通过现场数控加工人员测量实物,改变编程加工角度才最终完成数控加工,降低了数控加工效率,在今后类似工件的加工中数控编程人员对于此类情况应给予充分考虑。

4)由于D530主模型的表面喷漆技术协议没有彻底消化,造成模型上漆工作的返工、返修,对周期产生一定影响。

(审核编辑: 智汇小新)