1 引言

DK3225型电解加工机床是针对航空航天、武器装备等制造领域中广泛应用的高强度、高韧性、高硬度等难加工材料的加工所设计的专用机床,主要适用于长筒形零件的型孔及扩孔加工川。电解加工的工作环境潮湿、有腐蚀性气体、干扰性较强。传统的继电器控制的电解加工设备工作的稳定性较差,故障率较高;而现代微机控制系统配置高,抗干扰能力差,编程复杂,参数调整麻烦,亦不适应此环境。为此,引人PLC控制系统应用于电解加工设备,扬长避短,提高设备的可靠性、稳定性、适应性,使不同加工模式的自动化加工转换快捷方便,生产工艺编排更加灵活。

1 机床结构及控制要求

1.1 机床总体结构

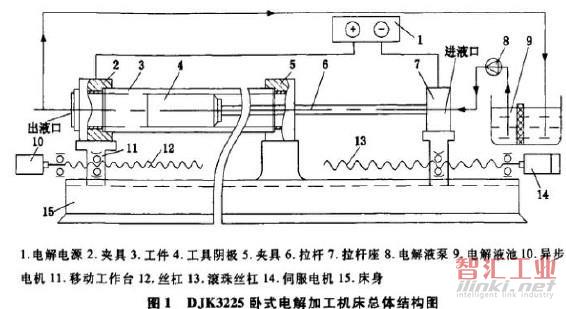

该机床总体结构如图1所示。移动工作台、固定工作台及夹具的配合用以完成不同长度工件的夹紧。交流伺服电动机、滚珠丝杠等精密部件及可编程逻辑控制器构成半闭环控制系统,以实现阴极(拉杆)的精密进给。加工时,工件通阳电,阴极(拉杆)通阴电,一定压力的电解液依次通过拉杆座、阴极,进人阴极与工件之间的加工区,再回到电解液池。

1.2 控制要求

考虑到电解加工的特殊要求,系统需对电解加工主要参数、电源、电解液、移动工作台和拉杆座的进给运动等进行集中控制,必须具有以下功能或性能:

(1)手动加工功能。手动开启及结束电解加工循环,包括手动上水、启动电解电源、加电,手动调节加工电压、电流,手动开启和关闭计时装置,在加工完毕后手动断电、停水等。

(2)自动加工功能。在阴极、工件装夹到位,设定好加工时间、加工电流等加工参数后,可以自动开启电解加工循环,包括自动上水、加电、自动恒流加工,加工完毕后自动断电、停水、阴极回机床原点等。

(3)断电保护功能。能够在机床意外断电重启后的情况下对刀点坐标位盆不丢失。并记忆断电前已用加电时间和其余工艺参数的设定值,重启后在原有参数下自动补时加电。

(4)可靠的故障诊断和自动处理功能。在电解加工过程中可能会出现“打火”或“短路”现象,为保证加工过程的正常进行,控制系统应能对加工过程进行监控,对出现的故障能进行自动诊断和处理。

(5)具有较强的抗干扰能力和较高的可靠性。因为电解加工的工作环境较恶劣,且要抵抗工艺电源大电流通断和极间火花的于扰。

(6)能够使得阴极获得较宽的进给速度(范围0.5mm/min~15amm/min ,快进速度为1x00 mm/min)

和较高的重复定位精度(误差4.025mm ) 。

2 控制系统硬件设计

2.1 控制系统硬件总体设计方案

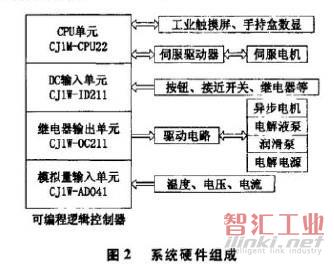

控制系统硬件组成如图2所示,包括以下部分:

(1)OMRON系列C7I M可编程控制器.具体配置为:CJ1W-PA205 R电源模块,C7IM-CPI122处理器单元,C71W-ID211直流输入单元,C11N-OC21继电器输出单元,CJ1W-AD041模拟量输人单元。

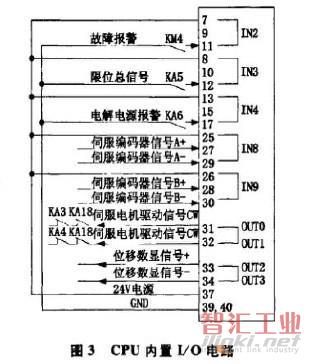

(2)阴极运动的伺服控制机构:CPU22内部基本IfQ单元与交流伺服电机驱动器相连,接收电机编码器的反馈信号,并和指令脉冲进行比较,实行对阴极的半闭环控制。CPU内置I/O电路如图3所示。

(3)异步电机、电解液泵、润滑泵、电解电源驱动电路以及其他开关量的I/O电路。

(4)温度、电压、电流等模拟且的采样电路。

(5)工业触摸屏以及手持操作盒的硬件电路。

2.2 半闭环伺服控制系统的构成

根据控制要求,拉杆座的进给速度需无极可调且范围宽,快进速度高,重复定位精度要求也较高,以确保阴极的精密进给。

本系统采用松下公司的MI1MA型系列的交流伺服驱动器(电机)驱动,南京工艺装备制造厂的滚珠丝杠传动,PLC回读编码器反馈脉冲并发出指令信息,这样就构成了一个半闭环位里控制系统。这种伺服系统所能达到的精度、速度和动态特性优于开环伺服系统,而其复杂性和成本却低于闭环伺服系统。

根据相关数值可计算该系统的脉冲当量:

这样进给速度分辨率可达±1/3μm,满足阴极主轴精确进给的要求。

2.3 手持操作盒数显的实现

为方便用户在机床附近进行操作,特配备手持操作盒,除具有急停、拉杆座快进/快退、拉杆座点进/点退、尾座前进/后退等常用功能外,还具有显示拉杆座相对位置的功能,在综合考虑到实用性、稳定性、直观性、造价等因素之后,采用计数器计数来显示位置。加上触摸屏上也需要精确地显示拉杆座相对位置,这就相当于该系统同时有两路完全相同的脉冲输出,一路用于驱动伺服电机,另一路用于计数器计数以显示拉杆座实时位置,这点对设计提出了较高的要求。

此处选用KCIYU公司KCNfiSR-C型6位液晶显示计数器。该计数器体积小,操作灵活,可两相计数输人,最高计数频率可达5000Hz不丢步,并具有免电池的停电记忆功能。

由上文可知机床执行部件进给速度分辨率可达±1/3μmm,也即电机每接收3。个脉冲,阴极位移量为0.01mm,故可在程序中设定电机每接收30个脉冲则计数器计数一次,这样就满足了系统所要求的位置显示精度0.01mm。

3 软件系统设计

3.1 控制系统软件设计

OMROM的C31M系列PLC具有丰富的编程指令,软件设计环境良好,本系统采用梯形图语言,利用Cx-Programmer编程软件编制程序。为达到上述要求,程序的编制采用模块化结构,主要包括:系统初始化模块、模拟量采样及显示模块、速度及位置显示模块、开关量控制模块,加工参数设定模块、自动加工模块、手动加工模块。

为保证电解加工安全可靠进行,在控制软件中设计了故障自动检测和处理模块、过流过热保护、加工过程中欠电压保护等模块。

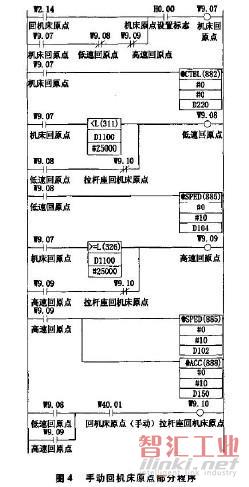

本次设计中启用PLC中CPU内置I10的高速计数器0读取编码器所反馈的脉冲,用CTBL($$2)指令登录目标值比较表并启动比较,当FV值与目标值相符时,相应的中断任务被调用并执行。以拉杆座回机床原点为例:根据设计要求,拉杆座回机床原点时需先快速返回,在距离原点较近时应减速慢退回原点,这其中就使用了登录目标值比较表功能,部分程序如图4所示。

3.2 触摸屏界面设计

人机交互界面主要用于显示设备和系统状态的实时信息,界面上的按钮可产生相应的输人数值、字符或开关信息与PLC进行数据交换,从而产生相应的动作以实现系统的控制。触摸屏作为人机界面,实现了对电机的转向、转速和阴极行程的监控,并可对工艺参数进行设定。

触摸屏的画面在PC上使用其支持软件ViewlelC-my,制作,通过软件对象列表中相关对象的调用并进行相关变量数据库的设定可设计出所需画面.这些画面通过USB接口传送到触摸屏,然后触摸屏通过工业串口RS-2320与PLC进行信息交换,即可对其进行操作。

鉴于系统实际工作的特点,配置了初始化界面、提示界面、调整界面、加工准备界面、操作界面、故障报警界面等六个基本界面、』其中操作界面、故障报警界面分别如图5和图6所示

4 结束语

本系统采用触摸屏结合PLC方式进行控制,使得整个系统性能稳定,监控功能较完善。PLC提供丰富的I/O接口模块和存储卡功能,使得系统的维护和改造具较强的灵活性,用户可根据生产需要灵活设计、自行组合,以实现最优化控制。而采用伺服控制阴极的进给运动也进一步提高了速度稳定性和加工精度。经过在工厂的生产运行,工作稳定,完全达到了设计要求。

(审核编辑: 沧海一土)