0 引言

可编程控制器(PLC)具有通用性强、使用方便、可靠性高、编程简单等优点,是我国机械制造行业的重要装备。利用PLC 对传统继电器控制机床进行技术改造,是节约资金、提高设备自动化程度的一种有效途径。本文介绍了我单位一台T7040 金刚镗床的技术改造, 并根据产品加工过程, 设计了PLC控制程序。

1 T7040 镗床的电气控制要求

T7040 金刚镗床是用于精密镗孔的镗床, 工作台的进给运动由液压缸拖动, 镗头采用2 台TJ6 静压精密镗头, 液压泵及两镗头主轴均由电机带动,能够以很小的进给量和很高的切削速度进行加工,其控制要求如下。

(1)两镗头分别由2 台电机带动,镗床工作台由液压缸拖动, 因此机床电气系统中共有3 台电机。

(2)为缩短辅助工作时间,镗头主轴电机应采取有效的制动控制。

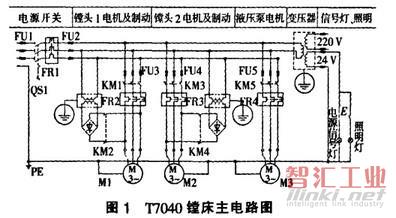

(3)有电源信号灯、照明灯等辅助电气设备。T7040 镗床的主电路设计如图1 所示。主电路中,M1、M2 为镗头主轴电机, 接整流装置实现能耗制动控制,M3 为液压泵电机,M1、M2、M3 分别用热继电器FR2、FR3、FR4 作过载保护。QS1 为闭合电源切断开关,FR1 为电源过载保护, 熔断器FU1 为电源短路保护, 其余各处使用FU2~FU5 作短路保护。变压器输出220 V 电源接PLC,输出24 V 电源接信号灯和照明灯。

2 控制电路设计

2.1 产品加工过程

我单位T7040 镗床专用于连杆精镗大小孔工序,工艺过程为:①液压缸起动,工作台快进→②镗头1 起动, 工作台工进, 镗削连杆大孔→③镗头1停止,镗头2 起动,工作台继续工进,镗削连杆小孔→④工作台达到终点,结束进给,镗头2 停止→⑤操作者取下工件,按“工作台快退”按钮,工作台快速退回原点,结束一次加工。

2.2 PLC 的型号选择,I/O 分配

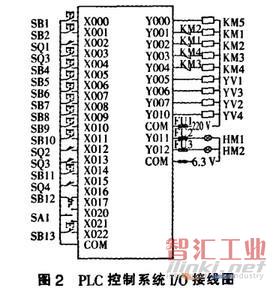

为实现上述加工过程,系统共需开关量输入点19 个,开关量输出点11 个,选择三菱公司的FX2N-48MR(24 点继电器输入/24 点继电器输出)PLC,其I/O 分配情况分别见表1、表2。

2.3 控制电路设计

PLC 控制系统I/O 接线的设计如图2 所示。

3 PLC 程序设计

3.1 梯形图设计

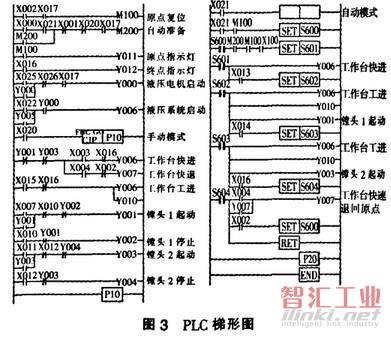

T7040 镗床中要控制的元件较多,既有继电器,又有液压电磁阀,各个元件动作需协调一致。在控制系统中,PLC 输入开关量为按钮和行程开关信号,输出为线圈控制信号和信号灯。梯形图设计如图3所示。

3.2 梯形图过程分析

根据产品工序过程需要,程序设计了手动和自动2 种模式,由SA1 选择器开关切换操作方式。

(1)手动模式

SB3、SB4 是工作台液压缸电磁换向阀的按钮开关,在Y001、Y003 常闭线圈接通,即M1、M2 电机未起动的情况下。当工作台未达到终点位置,即X016常闭线圈接通时, 按下SB3 按钮,Y006 线圈得电,YV3 工作,工作台快进;当工作台未退回到原点位置,即X002 常闭线圈接通时,按下SB4 按钮,Y007线圈得电,YV2 工作,工作台快退。

SB7、SB8 是M1 电机的起动/停止按钮,KM1、KM2 是M1 电机的开关/制动接触器,在PLC 梯形图中,KM1 与KM2 设计为联锁线路。M2 电机的控制线路也一样。

(2)自动模式

自动加工根据工序过程, 采用步进梯形图指令编写。工作台从原点开始快进,碰到SQ2 行程开关时,Y006、Y007、Y001 得电, 换向阀YV3、调速阀YV010 工作, 工作台以工进速度前进。同时,KM1 接触器工作,M1 电机起动; 工作台碰到SQ3行程开关时,M1 停止,M2 起动,工作台继续工进;当工作台到达终点SQ4 行程开关处,工作台停止,M1、M2 均不工作, 操作者将工件取下后, 按SB4按钮,工作台快速退回原点SQ1 处,等待下一次加工。

4 结语

利用PLC 对T7040 金刚镗床的电气系统进行技术改造,具有线路简单、维修调试方便等优点。机床改造后,性能明显改善,加工效率大为提高。在生产中,该镗床运行平稳、可靠,效果良好,经济效益显著。

(审核编辑: 沧海一土)