弧齿锥齿轮和准双曲面齿轮是现有齿轮传动副中最为复杂的一种,其切齿加工工艺及机床的结构与调整都十分复杂。随着数控技术的发展及新技术的采用,该类齿轮的切齿加工机床由传统的机械式机床发展到目前最先进的全数控机床,机床结构得到大大简化,但是其加工过程的复杂性(包括加工工艺及齿面形状的控制因素)并没有改变。因此,先进的全数控锥齿轮铣齿机必需配备专用的数控切齿数控软件系统才能发挥其切齿加工的高效率。

1 全数控锥齿轮铣齿机的加工原理

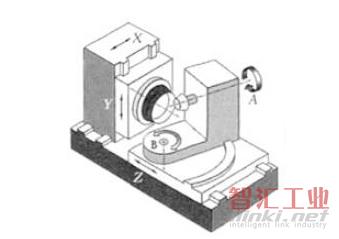

全数控锥齿轮铣齿机也称Free Form铣齿机。该类机床(图1)通过6个轴的联动来实现传统摇台式铣齿机床刀盘与工件的相对运动,从而实现各种传统的切齿加工方法。其采用x轴与y轴两个直线轴联动插补运动实现刀盘在摇台上的圆周运动;传统机床(图2)的水平轮位、垂直轮位、床位调整也相应的被分配到3个线性轴的运动中;机床安装根锥角则表现为数控机床的B轴,当采用刀倾法加工时,刀盘轴线的倾角被补偿到B轴中。传统机床的工件与产形轮的展成运动表现为全数控机床的A轴与驱动刀盘运动的两个直线轴之间的运动。由于此类机床可以实现空间任何相对运动,因此可实现在传统结构铣齿机中不能实现的齿面修形。

图1全数控锥齿轮铣齿机模型图2摇台式锥齿轮铣齿机模型

锥齿轮铣齿过程是给定刀盘和工件的相对运动,由刀具曲面包络齿面的过程。因此,在刀盘形状一致的情况下,在全数控铣齿机的切齿加工过程中,只要保证刀具和工件的相对运动关系与传统结构机床一致,就能保证加工出相同的齿面形状。锥齿轮的铣齿加工过程一般分为粗切和精切两个阶段。粗切一般是为了开出齿槽,通常双面法加工,大轮采用成形法或普通滚切法,小轮采用普通滚切法;精切时大轮仍采用双面法加工,小轮采用单面法加工,除了采用普通滚切法外,还通常采用滚切修正法或刀倾法对齿面进行修正。

2 数控软件的总体设计

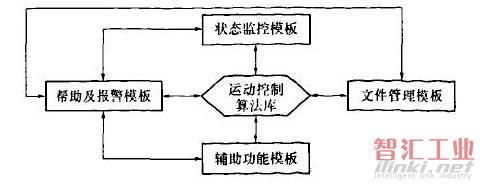

根据全数控铣齿机的加工特点,按照功能将整个数控软件系统划分为文件管理、状态监控、辅助功能、报警帮助四大功能模块以及一个运动控制算法库,各个模块之间的联系如图3所示。文件管理模块主要完成机床加工数据文件的导入导出,实现数据文件中各项参数(机床调整参数、加工工艺参数等)的查看、编辑等功能;状态监控模块主要实现机床坐标轴、摇台角及加工齿深监控,以及其他加工信息(循环时间、加工齿数、进给率等)的显示;辅助功能模块实现对工装槽,分齿,精切余量分配等切齿辅助功能;报警及帮助模块用来对数控软件系统的操作步骤进行提示,以及对数据文件中各项参数的输人数值进行提示,同时对输入数据进行合理性检查。运动算法库包含全数控锥齿轮铣齿机运动控制模型算法程序、NC程序自动生成程序及加工过程的齿深监控算法程序等数控软件所需的各种核心算法程序。各个模块之间以锥齿轮切齿加工参数、机床状态参数以及机床系统变量等数据为纽带,通过动态数据交换实现机床的自动控制。

图3数控软件功能模块之间的联系

3 数控软件的开发

本文基于西门子840D系统,采用西门子人机界面开发工具HMI Programming Package开发。HMI Programming Package提供两种数控软件开发方式:第一种是通过HMI Advanced标准数控软件开发基于西门子标准应用程序Regie及Sequence Control的嵌入式应用数控软件;第二种是开发标准的Windows数控软件。考虑数控软件开发的简便性及数控软件与西门子标准人机界面数控软件的兼容性,我们选择了第一种开发方式。

3.1 数控软件的开发步骤

(1)首先准备数控软件的开发环境。数控软件的基础部分使用VB语言设计,为了获得系统顺序控制的相关功能支持,需要在工程中添加相应的标准类模板及窗体,这些类模板及窗体是不允许更改的。同时,需要添加程序自己的模板(AMIAN.BAS、PRIVATE.BAS、SHUTDOWN.BAS),这些模板需要根据程序的不同情况进行相应设置。

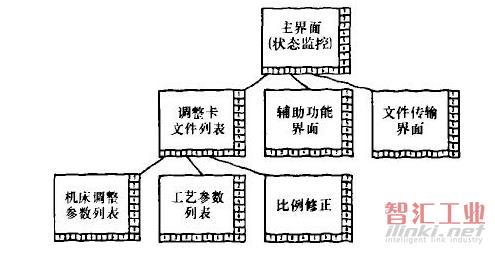

(2)根据规划的数控软件总体结构构建数控软件框架。根据数控软件结构的规划与各个模块的功能区分,设计整个数控软件的总体框架。图4所示为数控软件的框架图,图中显示了数控软件中各窗口的调用关系及界面中各软键与窗口状态的联系。根据数控软件的框架图对模板AMIAN.BAS进行相应设置,将程序添加的窗体名称赋给数组gfrmFormName。对模板PRIVATE.BAS的全局变量进行设置,指定程序的初始界面为mainfrm,临时的信息存储文件为GCutter.$$$,整个HMI数控软件的初始化信息文件为MMC.INI,本程序的初始化信息文件为GCutter.INI。编辑信息文件GCutter.INI,指定程序的MDI窗口列表文件为GCutter.MDI及顺序控制矩阵文件为GCutter.ZUS,再根据数控软件框架图编辑文件GCutter.MDI及GCuner.ZUS。

图4软件系统框架

(3)制作系统语言动态链接库。为了使得数控系统上的水平及竖直软键与顺序控制矩阵文件发生联系,需要制作系统语言动态链接库。语言动态链接库主要是实现HMI界面上水平及竖直软键的文字显示及对不同语言的支持。首先按照顺序控制矩阵文件中规定的软键顺序编辑一个各按键名称的资源文件,再将资源文件加入到MFC的普通动态链接库工程中进行编译,便可得到语言动态链接库GCutter_CH.dll。

(4)根据实际要求编辑数控软件各窗体的界面并编写相应程序,同时在模板PRIVATE.BAS中编写各软键的响应函数。

(5)程序设计完毕后编译成可执行文件GCutter.exe,将其拷贝到HMl一Advanced的OEM文件夹下。同时将GCutter.INI、GCutter.MDI、GCutter.ZUS及语言动态链接库GCutter_CH.dll拷贝到OEM对应目录下。

(6)修改HMI—Advanced\mmc2下regie.ini文件的[TaskConfiguration]段:Task6=name:=GCutter,Timeout:=60 000。同时在HMI—Advanced\mmc2\lan—guage\下的语言文件RE—CH.ini中的[HSoftkeyTexts]段添加一行:HSK6=“铣齿机”。这样在启动西门子HMI系统后按F10,在系统主界面的第六水平软键上出现“铣齿机”字样,按下该键将加载全数控铣齿机数控数控软件系统。设计完成后的数控软件系统界面如图5、6所示。

3.2 数控软件的NC代码自动生成算法流程

数控软件的关键作用是读入调整卡文件,根据调整参数及工艺参数,通过运动控制算法库将供传统机床基本模型使用的调整卡文件转化为全数控机床模型,进而计算出加工刀位点。再通过数控代码自动牛成算法库的后置处理,将刀位点转化为数控系统能够执行的NC程序。本文设计数控代码时,采用了西门子数控系统的尺参数编程模式,使用同一个数控程序来实现主体切齿循环及其他辅助功能等所有加工过程控制。通过DDE动态数据交换,由主控程序给尺1赋值,再用尺1参数对当前任务判断,使得数控系统能够执行正确的功能循环。以小轮精切为例,切齿加工时要进行如下操作:

(1)进入“数据文件“界面,导人该工步的齿轮精切调整卡文件,并对相关工艺参数进行设置;

(2)参数设置完毕,保存数据并按HMI界面上的“生成代码”数控软件,生成加工NC代码,并使其生效。

(3)待工件安装完毕,进入“辅助功能”界面,按下“回滚切中心”软键,此时HMI主控数控软件将给尺1赋值为3。

(4)此时执行数控程序,程序将控制机床回到滚切中心位置。再切换到手动模式,调整机床z轴及A轴进行对刀操作。

(5)对刀完成后按下“余量分配”软键,HMI数控软件将给尺1赋值为-1,同时将当前A轴对刀位置记录并进行处理计算出加工过程中A轴坐标的偏置值存入R2,余量分配任务完成。此时执行数控程序,机床仅切削对刀的这颗轮齿。用户可以通过观察齿面是否切光,判断精切切削鼙是否合理。

(6)精切对刀完成后,回到状态监控主界面,HMI将给尺1赋值为10。此时执行加工程序,机床将执行切齿加工循环。在执行切齿循环时辅助功能界面将被锁定,防止用户误操作改变尺1的值,影响切齿加工。另外数控程序中用R9存储齿数,用R10存储当前加工齿数,并通过R10判断轮齿是否加工完毕。分齿动作也是通过A轴的偏置来实现,加工过程中A轴坐标的最终偏置值等于对刀的A轴偏置值及跳齿的A轴偏置值之和。

4 切齿实验

将所开发的数控软件系统嵌入到天津第一机床厂制造的YKD2275全数控锥齿轮铣齿机上,进行了切齿加工实验。YKD2275为六轴五联动机床。

实验过程中,采用了多种切齿方法对这对齿轮进行加工,齿轮副的粗精切均在YKD2275上完成,由于调整参数较多,这里未将其列出。右旋大轮粗精切均采用普通滚切法,左旋小轮粗切采用普通滚切法,精切分别采用了刀倾法及滚切修正两种方法。

5 结语

本文采用两门子人机界面开发工具HMI Programming Package开发了基于西门子840D系统的锥齿轮数控切齿数控软件,并将该数控软件系统嵌入到天津第一机床总厂制造的YKD2275全数控锥齿轮铣齿机上采用多种切齿加工方法进行了切齿实验,表明应用该数控软件系统全数控锥齿轮铣齿机能够实现全功能切削。

(审核编辑: 智汇胡妮)