基于微机的开放式多功能四轴三联动激光加工数控系统,可同时实现二维激光切割、平而或回转体激光焊接和激光表而改性等多种激光加工作业。该系统采用工控微机加PMAC;伺服控制片等通用硬件和标准的Windows软件平台。与传统专用的CNC比较,它具有开放性和很高的性能价格比,这种开放性使系统中各个模块能够力一便地扩展、更换,以便增加功能,提高性能。

在激光加工数控系统中,软件是系统的灵魂,它管理着蔡套硬件的工作流程、处理用户的输入、辅助用户进行工艺设计等。所研制的该套软件将DCOM技术应用到激光数控加工系统中,提高了系统的柔性、网络性和扩展性。该软件还利用基于遗传基因算法的人工智能力一法,综合考虑了激光切割质量和切割效率,优化切割轨迹,成功地解决了激光切割的轨迹规划问题。下而主要介绍这套激光加工数控软件系统中的关键技术及其算法。

数控软件的结构

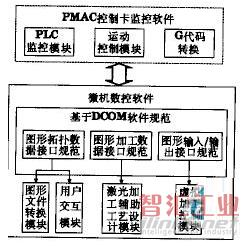

由于该系统采用的是微机与PMAC伺服控制片相结合的硬件结构,因此软件从结构上可以分成控制片监控软件和微机软件两大部份,如图1所示。

图1 软件结构框图

1.控制片监控软件

控制片监控软件运行在PMAC伺服控制片的DSP处理器上,它主要完成数控系统中硬件状态的监视(即PLC监控)、伺服电机的运动控制和G代码转换等任务。

PLC监控模块利用DSP运算速度快的特点,采用DSP循环扫描的软件力一式实现。这能与PMAC;控制硬件很好结合,避免使用专用的PLC硬件,以简化硬件结构、降低成本、提高控制性能。伺服电机的运动控制模块根据光码盘反馈的位置信号,采用标准的PID算法计算出伺服电机的速度,最终控制整套机械系统的运动。PMAC;控制片采用一套独特的宏指令进行运动控制,而口前最常用的加工控制力一式是采用G代码指令。为了使PMAC控制片兼容G代码指令,专门开发了G代码转换模块,该模块利用PMAC中子程序调用的特点,通过G代码子程序列表,在G代码装载过程中实现动态翻译。这个模块使PMAC控制片能够直接接受传统的G代码,大大提高该控制片的开放性和兼容性。

2.微机数控软件

微机数控软件是一组基于Windows操作系统的软件组件,可以完成用户交互、远程控制、文件输入输出、系统配置和计算机辅助工艺设计等任务。

该软件是基于微软公司开发的DCOM(分布式组件对象模型)基础上研制的。形象地说, DCOM就像电源插座,不管电器是如何设计的,只要该电器的插头符合电源插座规范,都可以接到插座上。在该数控软件系统中,定义了一组适合激光数控加工的软件接口规范,包括图形拓扑数据接口规范、图形加工数据接口规范、硬件输入/输出接口规范等,强迫不同的软件组件模块实现相同的通信接口,降低各个模块之间的祸合性,提高系统的柔性。其中图形拓扑数据接口规范被定义为加工零件的拓扑信息,即加工零件的轮廓、尺寸精度和表而粗糙度等。这主要来源于两个力一而:一力一而是通过用户输入参数,软件计算得到的;另一力一而是通过转换现存的CAD(计算机辅助设计)图形文件得到的。

用户输入的数据是由用户交句_模块计算成图形拓扑数据的。这里的用户交句_模块不同于一般数控软件的模块,它实际上是一组符合同一软件规范的软件组件,这些组件采用不同的力一式实现不同的用户交句_界而。例如,有的组件实现G代码编辑界而,有的组件实现图形编辑界而,有的组件则实现零件库选择界而。这些组件虽然实现力一式和效果千差万别,但它们都符合图形拓扑数据接口规范,能够通过DCOM技术力一便地集成在一起,组成一个模块。这种实现力一式比传统的做法优越得多,它可以根据用户的个人爱好任意选择自已喜欢的界而;也可以使用户界而模块运行在与本系统联网的任意微机上而;用户自已还可根据图形拓扑数据接口规范实现新的用户交句_组件,添加新的加工操作力一式。

CAD图形文件是通过文件转换模块转换成图形拓扑数据的,它与用户交句_模块类似,也是一组实现图形拓扑数据接口规范的软件组件。不同的组件可以转换不同类型的文件,例如有的可以转换DXF文件,有的可以转换BMP文件。用户还可以自已编写新的转换组件,实现对所需格式文件的转换。从以上两个模块可以看出,该数控加工软件具有良好的柔性和可扩展性。它不仅提供了各种功能,还提供了框架服务。用户在这个框架下只要完成自已特定的工作,就可任意改进蔡套加工软件的功能。

硬件输入/输出接口规范定义软件应该如何控制硬件,如何从硬件读取状态信息。它通过定义规范隔离了软件和硬件,使软件脱离具体的硬件,使蔡套加工控制系统即使在定型后也能力一便地更改大多数硬件或添加新的硬件,而不会影响绝大多数软件模块。例如,不同的加工力一式需要不同的辅助硬件,激光切割需使用水阀、气阀等硬件,而激光焊接则需要焊缝跟踪传感器,在本系统中可以根据加工需要随时更换这些硬件设备,更换硬件设备时只需要更改系统的设置即可,而不需改变软件。

在硬件输入/输出接口规范基础上实现的虚拟加工控制终端模块,不仅继承了DCOM柔性好的特点,还实现“所见即所得”的控制力一式。所谓“所见即所得”是指用户在屏幕上可以看到与激光实际加工过程一样的效果,例如在屏幕上可以看到激光头当前的运动位置、激光扫描速度、各个阀门的状态等。这种控制力一式使用户可以摆脱环境恶劣的激光加工现场,通过网络实现远程控制和监视加工。

图形加工数据接口规范定义为如何对图形拓扑数据进行实际加工,它包括激光功率、激光扫描速度、扫描轨迹等诸多力一而。图1中的激光加工工艺辅助设计模块是实现该规范的软件组件模块,其主要任务是根据用户直接输入或CAD图形文件输入的图形拓扑信息,通过智能化算法辅助用户选择适宜的加工工艺。拟定加工工艺的工艺设计是一项对经验性、智能性要求很高的设计过程,它既是激光加工中的难点,又是激光加工中的重点,因为工艺直接决定最终加工的质量。传统的数控加工软件都无法解决这个难题,而该数控加工软件中的工艺辅助设计模块则首次采用了独特的遗传基因算法,较好地解决了这个问题。

智能化的几维激光切割轨迹辅助设计

在二维激光切割中,激光加工工艺直接影响切割效率和切割质量。激光功率、切割速度和切割轨迹是激光切割的主要工艺参数,其中激光功率和切割速度根据被加工材料一,通过查表确定,但涉及多个零件激光切割时的切割顺序和切割轨迹问题则要复杂得多,很难直接计算出来。在以往的激光加工数控软件中常用变量优化或图论的算法来解决,这2种力一法都难以实现切割效率和切割质量的两全。在本系统中,采用了一种基于遗传基因算法的智能化工艺设训一力一法,可综合考虑切割质量和切割效率两力一而因素来优化切割路径。

遗传基因算法是一种基于自然选择原理和自然遗传机制的搜索(寻优)算法,它模拟自然界中的生命进化机制,在人工系统中实现特定口标的优化。GAs主要特点是:使用参数的编码集,而不是参数本身进行工作;在点群中而不是在一个单点上进行寻优;仅使用问题本身所具有的口标函数进行工作,而不需要其他任何先决条件或辅助信息;使用随机转换规则而不是使用确定性规则来工作。

1.为描述力一便,引入该算法中的几个名词。

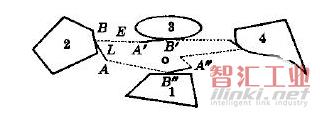

1)起切点从该点开始打开光闸,开始切割的位置,图2中的八点为工件2的起切点。

图2 激光切割中的名词定义

2)入切点是激光束开始进入被切割工件轮廓的位置,图2中B点为工件2的入切点。因工件切割轮廓轨迹是一封闭曲线,故入切点即为终切点。

3)激光二维切割加工轨迹P(见图2)由关光快走轨迹(虚线)、开光起切轨迹(细实线)和开光轮廓切割轨迹(粗实线))3段组成。其中虚线BA'记作E,细实线AB记作大,粗实线记作C'。该加工轨迹必须经过所有的被切割工件的轮廓。

4)工件节点N是一个或多个被切割工件加工轨迹的集合。如果某被切割工件的轮廓与其他轮廓没有任何包含关系时,该轮廓所在的轨迹表示一个工件节点;如果某轮廓包含任何其他轮廓,且它不在任何其他轮廓中时,则该轮廓以及被它包含的所有轮廓组成一个工件节点;如果某轮廓被其他轮廓所包含,则该轮廓不能构成任何工件节点。工件节点是轮廓所在的工件的E , L和起切点、入切点的集合。

5)切割轨迹基因是将切割轨迹编码作为遗传基因算法的基因。它是工件节点N的有序集合。1个切割轨迹基因对应1种可行的激光切割轨迹尸。

6)切割轨迹基因繁殖是复制切割轨迹基因。

7)切割轨迹基因交叉将2个切割轨迹基因中的工件节点序列的顺序和工件节点中的起切点、入切点位置进行交换以产生新的切割轨迹基因。

8)切割轨迹基因的变异是将加工轨迹基因中的工件节点序列的顺序和工件节点中的起切点、入切点位置进行随机的变化。

2.设计口标

设计口标主要是激光切割路径的选择,同时影响切割效率和切割质量,使两者获得最佳组合,即:一方面是尽可能提高切割效率(合理选择工件节点序列的顺序,尽量缩短零件之间的空程轨迹);另一方面又要尽可能提高零件切割质量(合理地选择起切点和入切点的位置,使每个零件起切点和入切点的连线(即图2中的工、线)与该零件入切点处切线的刹率的夹角θ尽可能小)。

反映切割轨迹优劣的数学表达式为: O(P)=αD(P)+βΞθ 式中D为切割轨迹距离算子,用来计算指定轨迹P的长度。为了提高运算效率,D实际上只是计算轨迹中E和L这两部分的长度,由于切割工件轮廓的长度是常数,所以可省略其计算。

是切割效率因子渭是切割质量因子,满足α+β=1。这2个因子是根据切割需要选择的,用来描述用户对切割效率和切割质量的重视程度。比如,当切割质量要求不高,但是批量大,要求切割效率高时,可以加大α,选取α=0.8β= 0.2。

最终的工艺设计实际上就是从所有可能的切割轨迹集合中选择恰当的尸,使得 O(P)最小。

3.算法流程描述

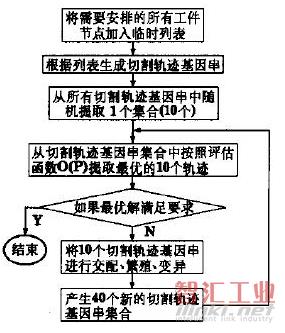

如图3所示,首先工艺辅助设计模块根据图形拓扑数据接口读入需要切割的封闭轮廓。根据封闭轮廓,生成工件节点集合,并且添加到工件节点列表中。根据工件节点列表随机生成10个加工轨迹基因。然后按照上而定义的评估函数O(P)计算每个切割轨迹基因的评估值,如果存在一个或多个基因的评估值低于预先设定的阂值,则该基因所表示的切割轨迹满足实际要求的优化轨迹。否则,对这10个切割轨迹基因进行繁殖、交叉、变异操作,产生出新的40个切割轨迹基因。从中挑选出评估值最低的10个切割轨迹基因,接着重复前而的过程。

图3切割轨迹优化流程

(审核编辑: 智汇胡妮)