1 引言

螺旋焊管是将低合金结构钢或者低碳碳素结构钢钢带由成型机组按一定的螺旋线成型角卷成管坯,再将管缝内外焊接起来制成。大口径螺旋焊管主要用于石油、天然气的输送管线,焊管质量显得尤为重要,而焊管质量的提高已不仅仅依赖于个别生产环节工艺的提高,更大程度上是对螺旋焊管机组乃至整个生产线的自动化程度的提高。我国螺旋焊管机组水平与国际先进企业相比,在自动控制方面还存在较大差距,信息化程度不高。依托于宝鸡钢管辽阳钢管厂的大口径螺旋焊管生产线数字化自动控制技术研究项目,主要研究大口径螺旋焊管的剪切过程及原理,通过搭建基于PLC的硬件系统,编写相应软件,实现了焊管的自动优化剪切,并采用无线通讯方式,基本取代了以往的人工控制方式,大大提高了机组信息化自动化水平。

2 工艺流程及工作原理

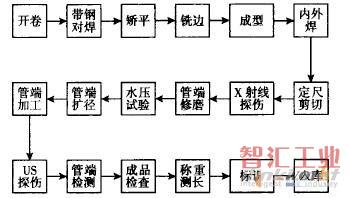

螺旋焊管生产工艺流程,如图1所示。成卷带钢放人生产线后,通过开卷,对焊,矫平,铣边等工位,进人成型机中成型与内外焊,再由飞剪小车完成剪切,已成型的螺旋焊管再经过x射线探伤,管端处理,水压试验,超声波探伤,管端检测,称重测长等工位最终合格入库。

图1螺旋焊管生产工艺流程图

其中成型机组成型和飞剪剪切是螺旋焊管生产的关键环节,根据螺旋焊管不同管径设定相应的螺旋线成型角,成型机组进行成型,飞剪小车进行剪切,而在剪切环节往往由于人工控制剪切长度,切头以后执行多次定尺剪切,最终切尾时预估不足,产生不满足要求的废管,造成了大量的带钢浪费。

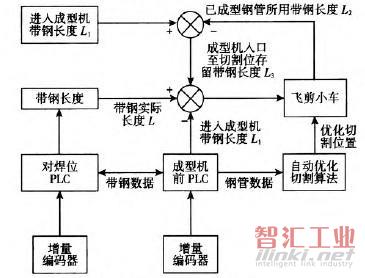

通过研究工艺流程,设计了一套软硬件结合的自动优化剪切系统,采用PLC控制生产过程,实时采集实际生产数据与理论值相对比,实现螺旋焊管的自动优化剪切,不仅满足了原有生产过程的所有要求,而且弥补了切尾时产生废管的不足之处。系统的软硬件结构框,如图2所示。

图2螺旋焊管自动优化剪切系统结构框图

3 系统硬件设计

设计的螺旋焊管自动优化剪切系统硬件主要由机械结构和电控设备两部分构成。

机械结构包括两组安放增量编码器设备的支架,一组设置在对焊工位,一组设置在成型机前,通过两组编码器采集生产数据,经过PLC处理得到实时的带钢信息。

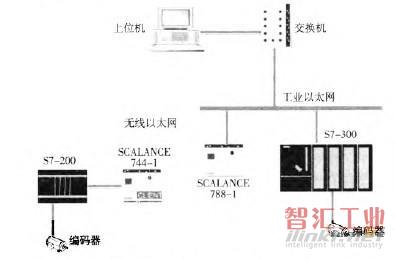

电控设备包括上位机,PLC和各种通讯控制模块。系统硬件结构,如图3所示。

图3螺旋焊管自动优化剪切系统硬件结构图

系统采用两组PLC处理器,分别是西门子S7—200 CPU和S7—300 CPU,前者设置在对焊工位附近,后者在成型机附近,通过以太网模块CP243—1、CP341-1和无线以太网模块SCALANCE744-1、SCALANCE 788—1实现主从站通讯,其中S7—200 CPU为主站,S7—300 CPU为从站。计数器模块FM350—1采集增量编码器脉冲,得到实时的生产信息,两组PLC完成数据采集、交换、处理和传输,实现螺旋焊管自动优化剪切控制过程。

4 系统软件设计

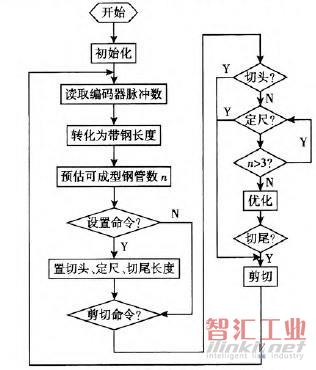

设计的PLC程序采用STEP 7软件缩写,上位机由WinCC6.2编写监控界面。系统软件结构由三部分组成,分别为S7—200程序,S7-300程序和WlNCC监控界面匿序。S7-200程序:高速脉冲计数,脉冲数转化为带钢长度,与S7-300通过无线以太网进行数据交换等。S7-300程序:高速脉冲{寸数,脉冲数转化为带钢长度,与S7-200通过无线以太网进行数据交换,计算开卷机到成型机前的长度、已成型钢管的长度、钢带理论成型钢管长度、钢带理论剩余长度等一系列长度计算与转换。自动优化剪切控制程序闻,其软件流程,如图4所示。与WINCC通讯,交换实时数据。S7-200和S7_300中的高速脉冲计数采用不同方式,S7-200采用自身高速脉冲计数器读取编码器脉冲数,而S7-300采用FM350-1高速计数模块读取编码器脉冲数,因此所编程序有所区别。WINCC监控界面程序:参数输入/输出显示,输入包括钢卷重量,宽度,厚度,定尺剪切、切头、切尾设定长度、成型钢管管径等。输出包括对焊位到成型机前的长度、已成型钢管的长度、带钢理论成型钢管长度、带钢理论剩余长度等长度信息,已成型钢管数量,钢管管号等。工作过程监控,包括系统的启动停止,各种操作模式的选择,报警信息等。需要同S7—300通讯,实时的更新数据和显示数据。

图4螺旋焊管自动优化剪切程序流程图

5 优化剪切算法

螺旋焊管成型机组成型各个公式如下:

成型角α:cosα=-B/(D-π)

螺距P:P=-B/sinα

螺旋焊管每米理论重量t:t=0.02466δ(D-δ)

单卷带钢理论可成型管长度L:L=T(1.03t)

式中:B-工作板宽(单位:mm);蝴管外径(单位:mm);D—板厚(单位:mm);δ单卷带钢重量(单位:kg)。单根钢管飞剪剪切规则如下:

(1)1 lm<剪切长度≤12.2m;

(2)8.5m<剪切长度<1 1m的成型管数量尽量少;

(3)不允许出现8m以下长度的成型管。

从以上公式和规则可以看出,无法事先知道单卷带钢展开后的准确长度,也就无法通过成型角α等参数转化为准确的实际可成型钢管长度,而只能通过单卷带钢重量T估计理论可成型钢管长度。理论可成型钢管长度存在着误差,人工控制剪切时,单根钢管长度全凭工人经验做出判断,经过切头、定尺等步骤,在最后的切尾环节,往往由于预估不足,产生长度小于8m的废管,日积月累造成生产上的极大浪费。

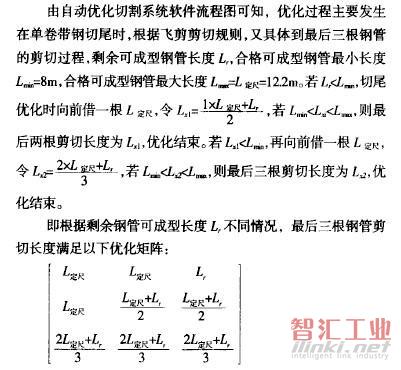

设计的自动优化剪切系统两组PLC分别实时采集安放在对焊机和成型机前的编码器脉冲,自动转化为走过该工位的带钢长度,通过无线以太网交换数据,由S7—300处理得到实际已成型钢管长度+对焊机到成型机前的带钢长度,结合理论带钢长度,理论可成型钢管长度Lt,对焊机前带钢理论剩余长度等数据,提前计算得出剩余可成型钢管长度,随时准备切尾的自动优化,保证满足剪切规则的情况下尽量不产生废管。

采用该优化矩阵编写程序,规范了程序结构,减小了编程难度。为了使整个工作过程连续起来,在计算时还要考虑当前钢卷和下一钢卷对焊位后需要剪切的长度,相当于下一钢卷的切头长度。

前期对以上自动优化剪切算法进行了大量仿真,符合预想的单根钢管剪切要求。在现场安装调试阶段,自动优化剪切算法效果良好,但是也发现了问题,当Lr极小时,程序根据优化算法对最后三根钢管进行处理,出现了Lx2<Lmin的情况,优化不能执行。针对这一问题,对算法做了相应改进,当Lr<0.2m时,将Lr添加到下一钢卷的切头长度中。避免了上述问题的再次出现,完善了自动优化剪切算法。

6 总结

随着诸如“西气东输”等国家发展战略工程的启动,我国的油气管道建设迅猛发展,对螺旋焊管的需求也日益增大,推动了各个焊管厂家生产技术的进步,提高了生产线自动化水平,生产效率大幅提升的同时保证了钢管质量㈣。设计的自动优化剪切系统,PLC采集现场数据,通过无线以太网交换信息,实时控制生产过程,完成螺旋焊管的自动优化剪切过程。在宝鸡钢管辽阳钢管长现场安装调试后,效果良好,满足生产要求,基本替代了以往人工操作,且很好地避免了不满足长度要求的废管产生,提高了生产效率,并且减少了不必要的成本浪费。系统提高了厂家螺旋焊管生产线的自动化水平,但是与国际先进螺旋焊管厂家相比,在数字化信息化方面还存在较大差距,仍需继续努力,改进现场设备和控制算法,实现钢管的生产信息跟踪,生产过程记录等功能。

(审核编辑: 沧海一土)