1 问题的提出

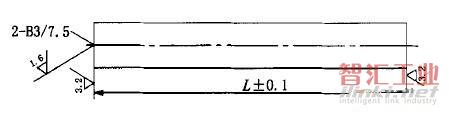

在机械加工中,轴类零件极为普遍,而对于功能集中的轴类零件,其结构也都比较复杂。为了保证各尺寸间的位置精度,绝大多数情况下,需在轴两端各加工一个中心孔,为后继工序提供统一的加工基准(如图1所示)。

图1轴类零件半成品

图1轴类零件半成品

在大批量生产的情况下,通常采用的I艺是:下料→车总长→打两端中心孔→加工柱面上的结构要素→热处理→磨......如此工艺,若在普通车床上加工,则必须按如下顺序:夹紧工件→车→端面→打中心孔→调头再夹紧工件→定总长车另→端面→打另→中心孔,如此复杂且周而复始的工作,不旦劳动效率低,劳动强度大,而且常出现总长或中心孔加工方面的质量问题,为了保证轴类零件在大规模生产下的高效率及高品质,我厂成功设计了基于PLC的多工位全自动轴加工组合机床。

2 基于PLC的解决方案

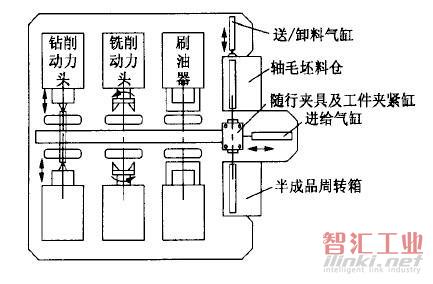

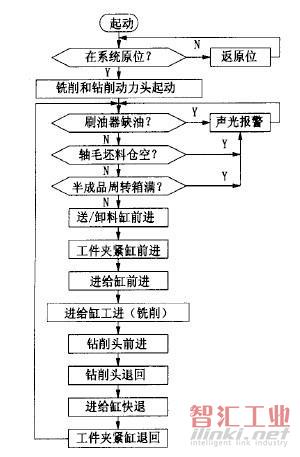

组合机床是由大量的通用部件和少量的专用部件组成的工序集中的高效率专用机床,它能对一种(或几种)零件进行多刀、多轴、多面、多工位加工。具有生产效率高,加工精度稳定,设备的设计、制造周期短等优点。为适应图1所示轴类零件的大批量加工,特设计了多工位组合机床,其总体布局如图2所示,其控制流程如图3所示。

图2组合机床总体布局

图2组合机床总体布局 图3机床控制流程图

图3机床控制流程图

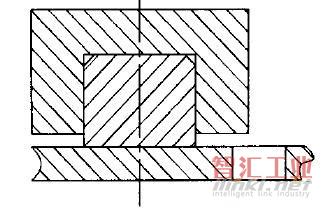

各功能部件通过机床床身集成一体,由于该组合机床各动力部件均采用对称布局,使得机床导轨受力状况较普通机床有明显的改善,所以不必采用组合导轨,而采用工艺性较好的单一式矩形导轨(如图4),四只动力头的安装基准面与导轨各面的相互位置精度,是影响该机床精度的关键,因此,在加工条件允许的情况下,应留足各部余量,组装导轨后,一次装夹完成各关键尺寸的加工,否则在单件加工工艺条件下,必须提高各零件的相关尺寸精度,以保证整机的装配精度。工件夹紧缸与其V型夹紧块组合成为本机的随行夹具,进给缸驱动随行夹具沿导轨周期性地穿梭于各工位之间。

图4单一式矩形导轨

图4单一式矩形导轨

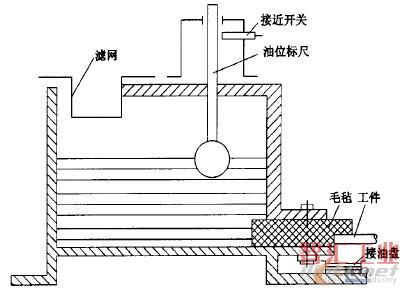

刷油器结构如图5,机油渗透且积聚在毛毡块内,工件经过时完成刷涂,使工件的加工条件得以改善,提高加工表面质量及刀具寿命。回程时刷油可对工件已加工表面实现周转期内的防锈处理,而油位标尺与接近开关的组合,用于实现缺油报警功能。

图5刷油器

图5刷油器

在进给缸行程的两个极限位置,均设置了可调式机械限位装置,确保中心孔加工的位置精度及送/缺料的顺利实现,在送料极限位置也设有可调式机械限位装置,以保证毛坯轴在随行夹具上的装夹精度。所以在本系统中,各缸活塞所给出的位置信号,可仅作为PLC完成顺序控制的逻辑信号,并不影响机床的加工精度,而机床的加工精度完全取决于各动力头自身的精度及床身的各相关尺寸精度。考虑目前工件的加工精度及今后机床功能的适度拓展,本机床的铣削动力头选用湖北光华公司的ITX20,钻削动力头选用日本“速技能”(SUGINO)风电式进给动力头ES2—6014,据流程图可知,该控制系统输入点共20点,输出点共15点,故PLC选用DVP32ESOOR,I/O扩展机选用DVP08XMllN,在本系统中,动力头及各传感器都有方便的电气接口及机械接口,所以这里略去PLC接线图。

3 柔性及实用性概述

作为单机使用时,该机完全实现了单机自动化,可实现无人职守运行。若辅以简单的传送及检测装置,则可组建成多机自动化生产线。各功能部件沿导轨相向布置,是该组合机床在结构上的一大特点,这一结构形式,使它具备了较大的柔性空间,成为生产中较实用的一款组合机床。

由于各动力头及刷油器与床身采用条形孔联接,所以调节各动力头间距则可对不同长度的轴进行加工。更换随行夹紧或调整其夹持工件的中心高度,可对不同直径的毛坯轴进行加工;在钻削动力头工位更换加工刀具,可演变出一系列功能,如将中心钻更换为钻头、铰刀或其他专用刀具,则可在该工位实现两端钻孔、扩孔、倒角、锪孔、铰孔,或在两端分别完成不同的尺寸加工;在该工位装夹镗刀,则可镗削内孔或车削外圆等;设计专用的随行夹具可对箱体类零件进行两端面的同时铣削,在钻削动力头上安装专门设计的多轴钻削头,则可对箱体两端面同时进行多孔加工,一次装夹加工完成,大大地提高了加工质量及生产效率。

总之,基于这一总体布局的组合机床,无论在设备功能的柔性化方面,还是在其自身的制造工艺方面,均有一系列优点,在实际应用中稍加推敲,便可很容易地做到推陈出新,解决复杂零件加工过程中常遇到的一系列实际问题。

(审核编辑: 沧海一土)