影响切削加工质量和效率的主要因素有:刀磨损、刀具失效和颤振等,它们都会直接反映切力大小的变化,故数控机床加工过程中切削负荷的实时测量与分析是实现机床智能控制的一个重要环节。切削力测量最直接的方法就是利用测力仪,如Kistler9253823型测力台可以直接输出3个方向的力和力矩,但该装置价格昂贵,难以适用工程应用,并且测力仪安装会降低机床刚度,在大加工负荷下易引起机床颤振和轨迹误差。而基于刀具几何参数和切削工艺参数的切削力建模的方法,为切削负荷监测提供了一个有效的手段。但由此得到的切削力模型在实际工厂应用时,限于具体刀具参数设置,其适用性还不能满足现实的机床智能控制应用。

通过测量电机电流则是一个简单经济的方法,因为在数控铣削加工中,当铣削力发生变化时,进给电机电流会有相应的变化。ALTINTAS等通过对数控机床进给伺服系统的分析,验证了基于电枢电流测量切削力的可行性。CHANG和HABERn’71则分别给出了利用神经网络和模糊技术由主轴电流信号提取切削力的方法。但BUKKAPATNAM¨3通过试验发现:现有神经网络算法,由于其结构太复杂,运算负担过重,很难实时完成电流对切削力的转换。因为切削力与电机电流之间的关系非常复杂,测量的信号包含不期望的高频噪声、电流控制信号、滚珠丝杠效应,很难用一个通用方法从中提取出力信号。作者基于伺服进给电流的时频分析,研究实时监测进给伺服驱动单元的电流信号,并给出相应力信号的表征成分,提取的实时切削力表征成分可进一步处理用做无测力仪的切削力智能自适应数控铣削加工系统。

1 伺服电机电流分析

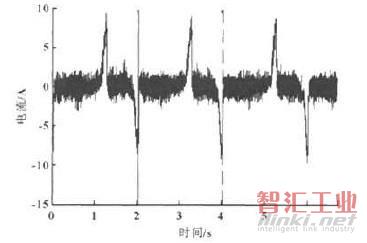

为分析伺服电流信号中所包含的机床加工状态信息,进行切削加工。试验伺服系统为华中数控HSV一16D-020,伺服进给电机为永磁交流同步电机。加工参数为:主轴转速600 r/rain,进给速度60 mm/min,切削深度2.0 mm。电流测量由霍尔元件在铣削加工状态下在伺服电机输入端检测。加工过程中x轴为进给运动轴,y轴不动,故只对x轴运动电机电流采样分析,采样频率1 kHz。单相电流如图1所示,可以看出:电流信号不是一个标准的正弦信号,而是由基频信号和一些高频信号组成。图中的单相电流的波峰为控制脉冲的积分状态。由伺服进给速度60 mm/min和丝杠导程6 mm,可以得到伺服电机的转速为10 r/min,而伺服电机极对数为3,故其脉冲频率为10×3/60=0.5 Hz,即脉冲周期为2 s,如图1所示,控制脉冲的周期为2 s。

图1 加工状态下伺服进给电机的单相电流时域信号

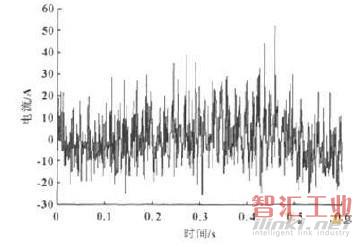

为从伺服电机电流信号中提取出与切削力相关的伺服电机电流特征量,采用在工业应用中把交流电流转换成直流电流的方法,即利用三相电流的均方根得到的信号作为等效直流电流,可以看成一组正弦函数加上一个常量,该常量可表示为切削力幅值的大小。而叠加在其上的波动量,为铣削过程断续切削中切削力变化引起电流的变化波动。故将三相电流去除常量的均方根信号用来确定切削力变化与电流波动之间的关系,其信号如图2所示。

图2 伺服进给电机的三相电流均方根去除常量的时域信号

对该三相电流均方根进行频谱分析,找出其主要频率成分,然后通过与切削力变化相关联的频带,建立切削力改变与相对应的进给电流信号之间的联系。因为伺服电流信号包含有切削力信号、丝杠传动噪声、控制噪声等,很难直接由图2所示的信号中提取切削力相关的特征量,故首先采用测力仪测得的切削力信号进行辅助分析,从而确定切削力与之对应的电流信号变化关系。

2 铣削过程切削力信号分析

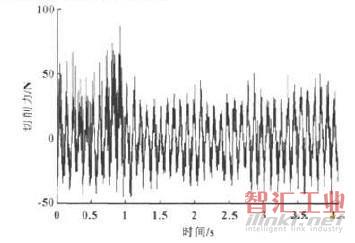

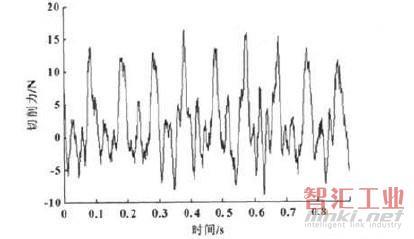

试验中主轴转速为600 r/min,螺旋立铣刀3刃,加工采用端铣方式,切削力测量采用Kistler9253B23型测力仪,由电荷放大器5070A输出采样得到3个方向的力,采样频率1 kHz。加工过程中采用x轴进给端铣全切方式,由对称性可知x轴与y轴方向切削力信号频率成分相同,而两方向的信号幅值不同。由ALTINTAS的端铣切削力的模型分析可知:力信号也可以看成一个被截断的正弦函数加上一个常数量,大的进给速度以及大的切深对应较大的信号偏移量。为分析切削刃力波动,去除偏移常量,图3所示为x向切削力的波动信号图,对应的切削力波峰与周期与主轴转速和切入齿数有关。

图3 去除偏移常量的切削力波动信号时域表示

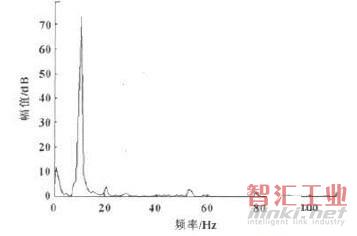

对图3所示信号进行功率谱分析,结果如图4所示。

图4 去除偏移常量的切削力波动信号功率谱密度

可以看出,切削力信号低频段包含有主频为0.5、10、20、30 Hz等频率信号。其中频率为0.5 Hz左右的信号由第1节对伺服电机电流分析可知该项为伺服电机引入。考虑主轴转速转ny=600 r/min,其基频为fT=ny*z/360=10 Hz,其中z量纲一常数量,表示切入齿数,该试验中z=1。考虑铣刀有3个刀齿,则切削力信号中还将含有2×fT=20 Hz以及3×fT=30Hz的信号。

但图4中这些主频分量幅值相对较小,对图3所示的切削力分量进行低频滤波,图5为滤波后时域信号。可知:在加工试验过程中,由于刀具的装夹存在偏心以及刀具磨损等原因,3个刀齿切削量不相同,其中一个刀齿切削量较大。故图3所示的切削力信号中的幅值最大的主频为10 Hz,而从图5滤波后切削力的时域信号中可看出,还有两个幅值较小的切削力波峰,其周期为1/30 s。

图5去除偏移常量的切削力波动信号经过滤波后的时域信号

3 切削力信号与电流信号分析

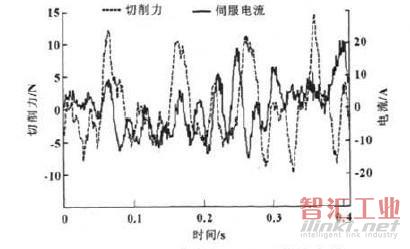

由图5可知在切削力信号频率范围可由主轴转速、刀具齿数确定,而附加的伺服进给低频段噪声可由伺服进给速度、伺服电机极对数确定,故由上述确定的频率范围利用带通滤波器实时对三相电流进行均方根滤波。图6为滤波后的电流时域信号与切削力的比较。由两者的时域比较可知:由与切削刀具的安装偏心,所以各齿的切削力幅值不同,而电流对每齿切削力跟踪准确,反映出了每齿切削力的幅值变化。故如果利用带通滤波后的伺服电机电流信号可进一步对刀具磨损和刀具破损进行研究,运用于数控机床的智能加工控制。

图6基于加工参数提取的电流信号中的力表征成分与实测切削力信号比较

4 结论

通过对伺服电流和切削力信号的分析,确定两者之间的频带对应,并基于可变的加工参数确定对信号频带分析内容。故实际加工过程中可直接读取相关的加工参数,计算所需分析的信号频带,从计算的电流信号中提取切削刃的力波动表征信号成分。该信号进一步处理可用于加工智能控制过程中的刀具破损实时检测。

(审核编辑: 沧海一土)