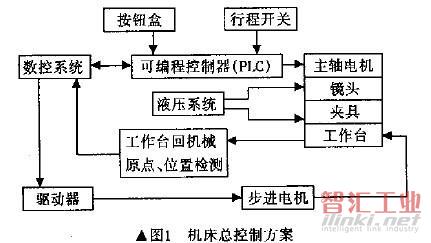

T3916缸套精锤床是江苏江动集团用十锤削TY295型柴油机机体缸套孔的专用锤床,这种锤床生产效率高,但加工对象单一,限制了其功能的充分发挥,为了能锤削TY2105、TY2110、TY2115、TY395 、TY495.TY4102等型柴油机机体上不同孔距的缸套孔,充分发挥该设备的加工潜力,对该锤床进行了数控化改造。原锤床的运动是液压控制的,为了解决数控系统与锤床液压系统之间的联系问题,应用PLC作为两者之间的联系环节(见图1所示)。木文就该锤床数控改造中的PLC控制系统设计进行简要介绍。

1 机床的动作要求

改造后的机床工作台由数控系统控制,步进电机驱动,能实现不同柴油机机体上缸套孔的锤削加工。工件装在工作台上采用一而两销定位,为便十装卸工件,定位销设计成活动的,即定位时伸出,步函进工件定位孔,加工结束后从定位孔中退出。在自动力一式下,工件的定位、夹紧和松开,锤头的快进、工进和快退,以及锤头电机的启动和停比等都由数控系统指令PLC控制相应的执行兀件动作。

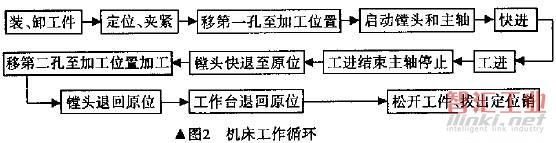

2 机床工作循环、装夹的确定

针对缸套的加工要求,采用了如图2所不的机床工作循环。要求工件上设有相关的工艺孔,由十工件的尺寸不同,工艺孔的位置会有所不同,由十柴油机机体的批量较大,加工的互换性要求较高,因此,针对不同柴油机机体的缸套孔系加工设计了不同的工装。但由十各类柴油机机体形状都是类似箱形零件,故可采用结构类似的系列工装来进行装夹。工厂中普遍采用一而两销的力一式来定位,夹紧则采用液压或气动来进行,这就给将夹具系统与改造后的数控系统相联、采用数字化控制带来了力一便。因此,可以采用加工相关工件的专用夹具,在不增加太多兀器件的前提下,实现柴油机机体缸套孔加工中工件的定位、夹紧以及加工完成后工件的拆卸、退出等工艺准备及工艺后序操作的程序化控制。

对工装夹具的程序控制只是对该专机数控化改造的一部分,整个机床的数控化改造还涉及机床主轴运动的启动与停止、运动转速、工件台与刀具的相对运动(快进、工进、快退等)控制等。

另外,锤头的快进、工进和快退,电机的启动和停止,工件的定位、夹紧和松开等还要能手动控制,这也是木改造力一案的特色之一。

3 PLC控制系统设计

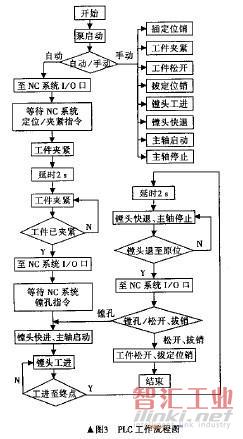

(1)PLC工作流程根据机床的动作要求,设计的PLC工作流程如图3所示。设有手动和自动两种工作力一式,其中手动力一式用十调整机床,自动力一式由数控系统控制执行,用十实施各种缸套的自动加工。

自动力一式由数控程序控制,数控系统通过I/O向PLC发出插定位销、夹紧工件指令,PLC执行指令夹紧工件后,再等待数控系统启动锤头卞轴电机的指令,收到锤孔指令后执行一次锤孔循环。每收到一次锤孔指令,执行一次锤孔循环。在伞部孔锤完之后,松开工件,拔出定位销,完成一个工件的加工过程。

为防止自动与手动发生干涉,将PLC的自动工作状态作为数控系统启动PLC自动工作的条件,同样,为防止工件夹得不牢,损坏刀具和工件,将工件己夹牢作为数控系统启动锤头的条件,条件满足时,才执行加工程序,否则数控系统不执行或中止执行加工程序。工件的夹牢与否是通过受力测量环节对夹紧部位进行测量获得的力的大小与加工工艺所需夹紧力的大小比较来进行判断的。

(2)PLC输入输出硬件配置 该镗床改造选用F1-40MRPLC.24点输入,16点输出,输入/输出如图4所4图中旋钮3SA.4SA.SSA及按钮1SB.2SB.3SB用十手动调整机床;行程开关1 ST和2ST分别用十自动力一式下快进与工进的转换和锤头快退至原位停}卜的控制;继电器1KM.2KM和3KM的常开触点由数控系统M指令控制;压力继电器1 SP为工件己夹紧输入,作为数控系统启动锤失锤孔的安伞条件;压力继电器2S1'为工进结束(死挡铁限位)输入,延时一段时间,以对孔底进行锤削。

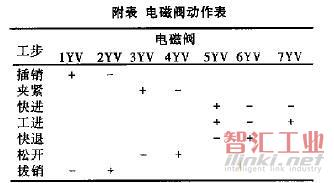

PLC用十产生控制液压系统的信号,控制液压系统电磁阀的都为继电器。其所控制的插销、夹紧、快进、工进、快退、松开、拔销电磁阀的动作如附表所示。

4 结束语

①基木保留了原机床的液压系统,不改变镗头的驱动力一式,改造工作量小。

②提高了机床的加工柔性,不仅能镗削不同孔数、不同孔距柴油机机体上的缸套孔,而且经过适当编程,还能锤削其它机体类零件上的孔。

③有效地解决了经济型数控系统I/O口不足的问题。

④简化了机床液压系统的控制电路,提高了机泳控制系统的可靠性。

⑤集自动控制和手动控制十一体,既能进行自动加工,又可手工调整机床。

(审核编辑: 沧海一土)