1 引言

随着数控产品需求量的急剧增加,对数控钻削技术的要求也随之增长。国内深钻削主要靠麻花钻来深加工,钻孔时为了避免损坏钻头,必须频繁迸退刀,而间断次数过少和过多,都会对钻头造成损坏,且恶劣的工业环境对控制器的抗于扰性提出了更高的要求。故要求控制器能对深加工中的数据实时修改进而控制钻头的进退刀,这样才能确保深加工的稳定性、安全性,进而提高生产效率,在此背景下,基于PLC的数控钻床控制器应运而生。然而由于PLC的CPU模块被发达国家垄断,使得PLC的价格昂贵,故采用高性能的单片作为PLC的CPU模块已然迫在眉睫。

2 方案设计

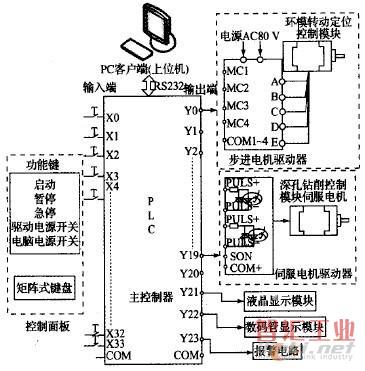

数控钻床控镧器的控制对象是钻床,被加工的零件是钢质的环模,数控钻床控制器的功能可概括为:控制钻床在钢质的环模上钻出许多排列有序的通孔,如图1所示。具体要完成的如下功能。

图1加工后的环模

图1加工后的环模

2.1 主轴的运动

主轴的运动分为旋转运动和纵向进给,钻头是固定在主轴上的,由高速电机带动旋转进而实现对环模的切削;主轴的纵向进给运动,伺服电机驱动主轴纵向进给,进而带动钻头上下运动从而实现进、退刀。

2.2 转轴运动

转轴只进行轴向运动,环模是固定在转轴上的,是由步进电机驱动转轴转动进而带动环模作轴向转动,从而确定钻孔的位置。

2.3 参数的实时显示及修改

根据键盘输入的参数(钻孔的深度、速度、个数)控制步进电机带动环模转动、伺服电机控制钻头上下运动。用数码管显示出转动速度、钻孔速度、打孔次数及钻孔深度,进而达到对深孔加工中钻头的实时监测及参数修改。根据以上要求得出控制器的系统框架如图2所示。

图2系统框图

图2系统框图

系统包括主控制器、环模转动定位控制、深孔钻削控制、控制面板、PC客户端。主控制器采用PLC,输入端主要是接收来自控制面板的信号并进行响应,以及通过RS232实现与PC端的通信;输出端主要是实现对步进电机、伺服电机的控制。控制面板主要是由功能键、矩阵式键盘组成,主要完成控制器的启动、暂停、急停以及钻孔深度、速度、个数数据的实时修改等控制功能。环模转动定位控制模块和深孔钻削模块主要是接收来自PLC的信号进而分别控制步进电机、伺服电机转动从而分别实现环模的轴向运动(对孔的定位)、钻头上下运动(对孔的钻削)。

3 硬件设计

数控钻床控制器的核心部件是可编程逻辑控制器,pLC是一种为工业控制特别设计的专用计算机。由于它易于编程,且在恶劣的生产环境下仍可正常工作,故被广泛应用于工业控制中。目前,我国的PI£市场绝大部分被国外产品所占领,主要是因为PLC的CPU模块被发达国家垄断,而CPU又是PLC正常工作的核心,故国外的PLC价格昂贵,然而对于机械加工厂来说成本相当重要。随着微控制器技术的发展,高性能单片机功能日益强大、成本不断降低,提出用高性能的单片机作为CPU模块来制作PLC。

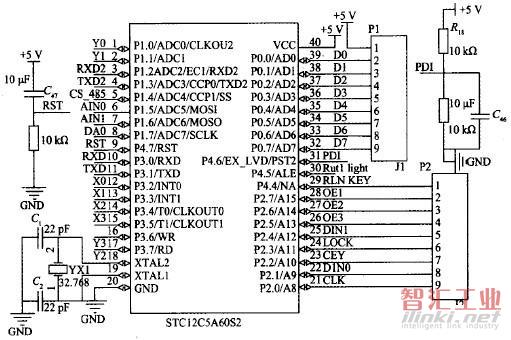

3.1 主控制器模块

数控钻床的核心是控制器,而控制器的核心部件是能够完成检测和控制功能的PLC,宏晶公司的ST(3单片机,既有以上功能又能产生PWM波。故采用宏晶公司的SIC系列单片机中功能强、功耗低、抗干扰性强的8位微处理器STC12C5A60S2增强型单片机作为PLC的控制核心如图3所示,其频率范围:0~35 MHz,44个通用I/O口,4个16位定时器、2路PWM输出口和8路高速10位A/D转换,转速25万次/秒主要针对电机控制,且特别适合环境恶劣的工业现场中。

图3主控电路

图3主控电路

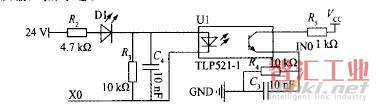

3.2 开关量输入电路

PLC为了提高系统的抗干扰性,在输入电路中有各种抗干扰设计,用光电耦合器将输入电源和系统电源隔开并进行滤波处理。本文选用直流开关量输入方式,如图4所示,输入电路接收操作面板上的开关信号并将其转换单片机可接受的低电压信号,实现PLC内外信号的电气隔离进而发送动作信号到相应的继电器向输出端发送控制信号。输入信号与单片机间用光电耦合器TL521 1隔开,用户电路接在X0与24V间,开关闭合,光电耦合器的发光二极管发光,三极管导通,IN0为高电平,D1发光该输入点导通。

图4开关量输入电路

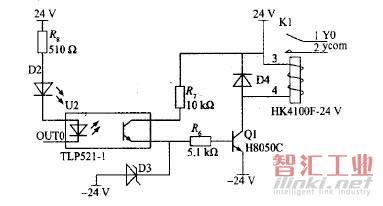

3.3 继电器输出电路

本文的输出电路为继电器输出方式,如图5所示,它既能驱动交流负载又能驱动直流负载,使用的电压范围较宽,承受过压和过流能力较强。输出电路用于将单片机内部的低电压信号转换成驱动外部输出设备的开关信号,实现PLC内外信号的隔离。输出信号与单片机问用光电耦合器TLP521—1隔开,采用常开型继电器,当OUTO输出低电平时。光电耦合器使Q1导通继电器K1得电吸合D2发光;当OUT0输出高电平时光电耦合器使Q1截止K1释放D2熄灭。

图5继电器输出电路

图5继电器输出电路

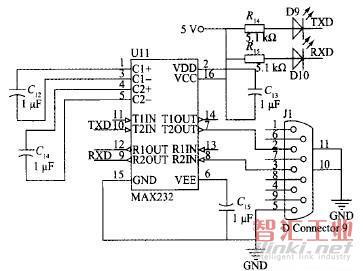

3.4 串口通信电路

PLC作为一种工业化的控制器,通过串行通信接到PC端,就能实现对PLC的编程和数据的交换,故它必须有串行通信功能。由于PC串口为RS232电平,而单片机串口为TTL电平,故必须进行电平转换,而MAX232芯片能实现这两种电平间的转换,故本文采用MAX232构成的电平转换电路进行电平转换,通过STCl2C5A60S2单片机的TXD和RXD引脚完成串行通信的接收和发送。串行通信电路,如图6所示。

图6口通信电路

图6口通信电路

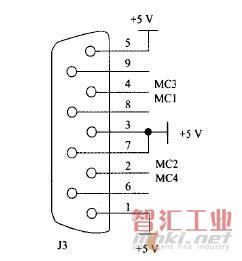

3.5 步进电机驱动器接口电路

步进驱动器的输入控制信号有8个,分别是输入端子电源正极(COM1~COM4)、方向脉冲发出方式选择(MC1)、指令脉冲触发方式选择(MC2)、指令脉冲信号(MC3)、方向脉冲信号(MC4)。输入端的+5V由开关电源提供其余4个控制信号由PLC的继电器输出控制,步进电机驱动器接口电路,如图7所示。

图7步进电机驱动器接口电路

图7步进电机驱动器接口电路

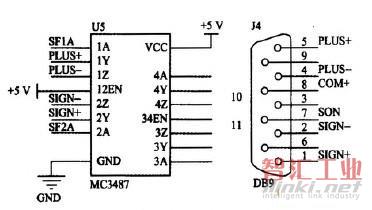

3.6 伺服电机驱动器接口电路

伺服驱动器的输入控制信号有4个,分别是输入端子的电源正极(COM+)、伺服使能(s0N)、指令脉冲输入(PULS+、PULS一)、指令脉冲SIGN输入(SIGN+、SIGN-)。因为伺服电动机的脉冲量数据需采用差分驱动方式进行传送,然而单片机只能输出单脉冲量信号,故要将单片机输出的单脉冲量信号转换为差分脉冲信号,本文采用MC3487芯片来实现。MC3487满足标准RS422四线驱动器的特性,其工作电压5 V,输出电流48 mA,三态输出与TTL兼容,高输入阻抗,有加电、断电保护功能,交流伺服电机驱动器的接口电路,如图8所示。

图8伺服电机驱动器接口电路

图8伺服电机驱动器接口电路

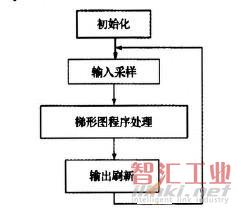

4 软件设计

一个完整的PLC系统程序流程图,如图9所示,本文的软件设计主要是模仿PLC的循环工作。输入采样程序和输出程序对任何应用程序都是一样的,这部分属于系统程序,但梯形图处理处理程序需要针对不同的应用编写不同的程序。

图9系统程序流程

图9系统程序流程

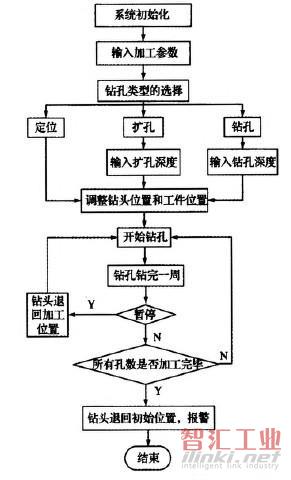

本系统软件采用Keil uVision4集成开发环境编写和调试C语言代码。主要实现的功能有:环模转动定位控制部分、深孔钻削控制部分、控制面板部分3大部分。系统流程为:首先是系统初始化、其次是选择钻孔类型,即:选择数控钻床控制面板上的定位、扩孔、钻孔,然后对应的分别输入扩孔深度和钻孔深度,再用数字键输入相应的参数(钻孔的深度、钻孔的速度、一圈钻孔的个数)进而控制步进电机驱动器驱动步进电机带动环模转动和控制伺服电机驱动器驱动伺服电机控制钻头上下运动。且用数码管显示出转动速度、钻孔速度、打孔次数、钻孔深度;进而达到对深孔加工中的钻头扭矩进行实时监测及参数修改,具体的系统软件总体流程图,如图10所示。

图10系统软件总体设计流程

图10系统软件总体设计流程

5 系统测试

在系统焊接完后调试之前,必须用万用表对其进行精确度验证,否则测试结果不可信。将单片机CLK脚接入示波器TDS2012上,观察是否有正弦波,若有正弦波显示则证明晶振起振,单片机开始工作。

步进电机和伺服电机是否能够转动,主要测试单片机能否产生准确的PWM波形,将编好的产生PWM波形的C语言代码通过STC系列单片机的程序烧录软件STC—ISP烧录到单片机中,将PWM输出引脚接入示波器,观察是否有PWM波形产生,图11和图12为所测试到的PWM波形。

测试结果表明:单片机输出的PWM波形正常,通过示波器测出来PWM波形虽有一定纹波,但已达到预期的效果,因此数据正常。

6 结论

本文介绍了一种通用性强,能够实时监测钻头进而实时修改控制参数控制伺服电机带动钻头纵向进给,调整钻头的进退刀量,同时控制步进电机带动工件转动以实现孔的定位、且具有数据修改、显示等功能;由于采用PLC作为主控制器,故适合于环境比较恶劣的工业生产中,该控制器克服了人工钻孔的缺点,使得定位、钻孔全部实现了自动化,且由于采用高性能的单片机作为PLC的CPU模块,故使得成本大大降低,提高了效益,具有很好的应用前景。

(审核编辑: 沧海一土)