分模是模具结构设计的前提和基础,是模具设计和制造的关键步骤,对塑模开发的成功与否起着决定性的作用。目前利用CAD/CAM软件进行模具设计已经越来越广泛,市场上的CAD/CAM软件也是各具特色。其中CimatronE的快速分模功能是基于曲面分模,不需要修补塑件,零件自动按照分模方向分开,可以自动提取塑件的分型线,对于具有孔或者槽的塑件,在分模前不需要修补好这些结构,利用内分模面功能即可修补。因此软件对原始3D模型质量的依赖大大降低,分模效率大大提升。

本文以某产品零件为例,探讨了基于CimatronE的分模过程,并对两种分模方案提出工艺比较,为产品零件的快速分模提供一定的参考依据。

一、零件结构分析

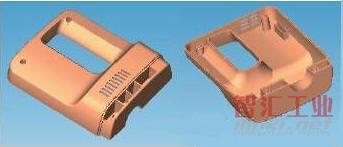

产品零件结构图如图1所示,模具设计的原则是凸模和凹模尽量采用刀具加工,减少后续的特种加工。利用软件的尺寸分析功能,测量出上顶面9个小槽间的距离为2.3mm,用小刀加工即可,不需要电极加工。分析零件整体结构,该零件的模具设计方案为凸模、凹模和滑块三部分。零件的内表面即为凸模外表面,零件的外表面则是凹模内表面,侧面的6个开槽做成滑块。

图1 产品零件结构图

二、基于CimatronE的分模过程

1.导入零件模型

点击主界面的“分模设置”向导按钮,弹出快速分模预设置窗口,根据提示,选择原产品设计模型作为模具设计的参照模型。由于温度和压力的变化,注塑件从模具中取出后会产生收缩现象,为了补偿注塑件体积收缩的偏差,在预设窗口中设置工作模型的收缩比例,一般情况下收缩率设置为0.5%,即比例放缩值为1.005。对具有较大面和较长结构的塑件,需要严格考虑塑料收缩的取向性,根据塑件尺寸精度选取相应的收缩比例值。

2.分配零件曲面

CimatronE一个强大功能就是快速断开,该命令能快速分解零件曲面,并将其分配到各自设定的分模方向上,成为各分模面的主要组成部分。再利用手工方法修正自动分配错误的面及未分配的曲面。对于需要侧抽的模型要增加新的分模方向。

对于本案例,进行快速断开之前,先绘制滑块轮廓线,将侧面延轮廓线断开,为滑块的曲面分配做准备,如图2所示。

图2 将侧面沿轮廓线断开

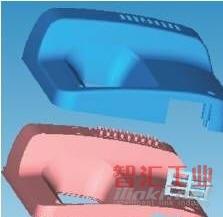

快速断开之后,对3个方向的型面进行拔模角度分析,出现了红色显示的曲面,即分模倒扣。检查后发现红色显示的曲面其物体方向错了,利用“物体方向”功能,用手动法改变物体方向即可。曲面的最后分配结果如图3所示。

图3 曲面分配效果图

3.创建分模线

模具设计环节的关键在于分型面的设计。分型面的选择直接关系到模具成型零件的结构、尺寸精度、表面质量、飞边大小、脱模难易和制造成本。而创建分型面的重要前提工作就是建立正确的分模线,尤其外分模线。

利用CimatronE的分模线预览功能,结合生产经验,判断分模线是否合理。若合理,则利用组合曲线功能将分模线组合起来。若不合理,则对个别曲面重新分配,以改变其分模线。

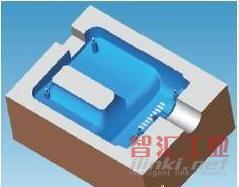

4.创建分模面

合理的分模线创建之后,创建分模面就比较容易了。分模面总的设计原则是保证塑件质量,简化模具结构,有利于脱模,依据此原则,利用CimatronE的曲面功能创建分模面。因为本案例零件的所有内分模面都是规则的平面,因此利用工具栏“分模面→内分模面”功能,自动生成所有的内分模面。型芯和型腔的外分模面则利用“分模面→外分模面”功能,在外分模线基础上外延100mm生成。侧抽的外分模面,利用曲面扫掠功能完成。分模面创建完之后一定要利用快速断开功能或者分模属性功能,检查外分模面分配的正确性。若分配不正确,则改变其分模属性,将其附加到适合的型腔、型芯或侧抽分模面上。本案例零件的分模面完成效果如图4所示。

图4 分模面效果图

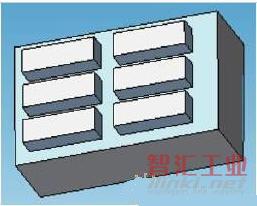

5.创建模具镶块

首先需创建模具毛坯,然后用型腔、型芯和侧抽各自的分模面切割模具毛坯,从而分别获得所需的实体形状,即型腔、型芯和侧抽的模具镶块。创建结果如图5~图7所示。

图5 型芯效果图

图6 型腔效果图

图7 侧轴滑块效果图

在缝合模具镶块为实体的过程中往往出现无法缝合的情况,其原因主要有两种,一种是部分缝合面未删除干净,出现重合面的情况,另一种是分模面本身破缺。若出现重合面,则查找重合面即可;若分模面破缺则可利用缝合与修复选项,修复破缺的分模面,然后缝合即可。

6.分模方案的改进

通过对型腔和型芯的分析发现,在型腔的端部出现一个半圆形凹槽,在型芯的端部出现一个半圆形凸台,半圆曲面在数控加工时比较耗时。这两个部位出现在分型模面上,对零件本身的质量不影响,因此从加工工艺角度考虑,可以对其进行改进,将半圆曲面改成平面,这样非常容易加工,同时便于合箱,简化了操作工艺。

为了将型腔和型芯的外分模面都做成平面,其外分模线一定要修改,在原来是半圆的地方,用直线将半圆的两个端点连接起来,同时半圆处用平面补起来,利用外分模面功能,将新生成的分模线外延成分模面,最后做成型腔和型芯,效果如图8和图9所示。

图8 改进后型芯效果图

(审核编辑: 智汇小新)