引言

快速锻造压机具有速度快、锻件精度高及自动化程度高等特点。快锻回路控制系统是提高锻造液压机整体水平的关键。比例插装阀控快锻回路主要应用大通径比例插装阀为控制元件,实现锻造液压系统的高压、大流量液压系统的快速无冲击控制。

本文主要介绍了一种基于高频响比例插装阀的快锻压机液压系统设计,并从控制角度,结合工程实践,设计快速锻造油压机的自动控制系统。45 MN自由锻造液压机,如图1所示,采用大流量定量泵和伺服变量泵直接传动技术,主系统集成控制Atos高频响比例插装阀,使系统按预设压力曲线泄压,实现液压机在规定条件下进行快速锻造,锻造工作速度达160 mm/s以上,精整锻造频次40次/min以上,缩短了作业时间,节约能源,提高效率和锻件品质,降低了功率损耗。锻造尺寸精度控制采用了两套绝对值编码器实时检测活动横梁的行程和进行闭环控制,针对快速锻造时连续锻打的工作特点,采用智能调节器自动补偿活动横梁的位移,使热态精整锻造时的精度得到控制。

图1压机本体

图1压机本体

1 液压系统工作原理

1.1 液压系统工况分析与主要技术参数

45 MN自由锻造液压机系统压力31.5 MPa,快锻压下量10 mm,回程30 mm,快锻频次达到83次/min。液压系统原理图如图2所示。

图2液压系统简图

常锻工作顺序:压机快下靠自重,主侧缸快锻阀打开,回程缸快锻阀打开连通主油箱,滑块快速下降;同时,由于负压充液阀快速打开,向主侧缸补液。当上砧接触到工件后,转加压,液压泵排出的压力油经进油阀Y9进主管道、主缸进油阀Y7和侧缸进油阀Y6进人主缸和侧缸,主缸上腔压力升高,充液阀自动关闭;当压下至锻件设定尺寸时,液压泵组卸荷,同时主侧缸高压油卸荷,管道卸荷,这里采用PLC控制比例插装阀即快锻阀打开时间,以保证卸荷的稳定。系统卸荷完毕后,主泵投入系统重新建压,压力油经回程缸进油阀进入回程缸,主侧缸充液阀打开,快锻阀打开,主侧缸与上油箱相通,滑块上升,上升到位,一次锻造结束。

快速锻造的工作顺序是:油泵组排出压力油进入主侧缸,推动滑块快速下降进行锻造,同时将回程缸内油压人蓄能器内,当压下至设定压下量时,泵头阀卸荷,快锻阀卸荷,同时,随着主侧缸压力的降低,蓄能器中油压推动回程缸迅速上升,当回程至设定值后,进入下一次锻造。

1.2 高频响比例插装阀的选择

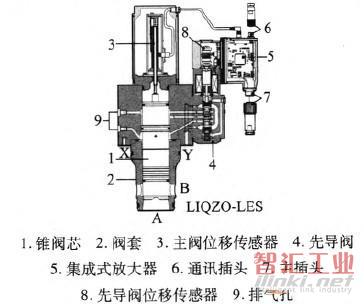

为了满足高压、大流量的锻造液压系统,采用了Atos的LIQZO-L*型高频响二通比例插装阀,如图3所示。此阀与内置式电子放大器协同工作,放大器向比例阀提供适当的驱动电流,以控制阀口大小实现流量调节,使之与供给放大器的输入信号相对应,其流量调节曲线如图4所示。阀芯是由一个高性能比例方向阀驱动,并通过主阀位移传感器和先导阀位移传感器形成双闭环控制,在系统卸荷时,比例插装阀能在极短的时间内平稳快速开启,使管道内的液流平稳过渡,而无液压冲击,提高锻造频次,从而实现主阀芯高精度控制并获得高的动态性能。

图3 LIQZO-L*型二通比例流量插装阀

图4流量调节曲线

2 电气自动控制系统构成

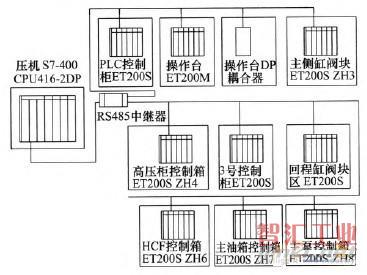

快速锻造压机的电气控制系统由上位机(IPC)和控制器(PLC)两级控制构成。系统的PLC采用S7-400系列产品,软件为STEP7模块化编程。网络由1个主站、10个分布式从站和PROIBUS DP网线构成,如图5所示。

图5 PLC网络图

2.1 主站

主站以$7400系列产品为核心,包括电源模板、中央处理单元和基板。CPU为416-2DP,程序存储容量大,运算速度高。

2.2 分布式从站

分布式从站按照就近原则同电气元件及电磁阀、按钮、接近开关、压力继电器、压力传感器、温度传感器、编码器、比例阀控制阀连接,主站和从站经过总线系统的通讯,通过可编程控制器的程序存取。

3 控制程序设计

快速自由锻造液压机的主要特点是速度快及锻造精度高,为了满足要求,必须采取相应的控制策略。

3.1 编程要求

第一,为了使系统泄压平稳,减少振动,快锻阀要求先慢后快的开启速度平滑动作,这样减小系统的冲击和振动,所以要求程序是周期循环调用的;第二,精度要求,准确地计算滑块减速距离修正值,实现目标下停点与实际下停位置的差值±l mm的控制精度。

3.2 程序设计

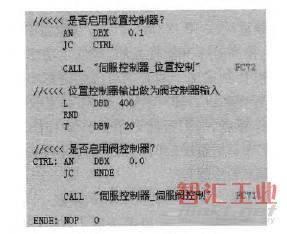

快锻过程控制是闭环控制,包括位置控制器和伺服控制器,如图6所示,调用的循环扫描周期为2 ms,完全满足快速锻造液压机的快速性要求。控制误差的产生主要是由液压电磁阀的动作精度及锻造时负载的不均匀变化引起,如何计算滑块减速距离修正值是实现高精度的关键。在实际控制中,采用误差反馈补偿的方法来修正下一次(n+1)程序修正值。具体表达式如下:

修正值(n+1)=修正值(n)-X(n)×修正因子其中,X(n)为实际锻造最低位置与目标下停点位置的差值。这样通过不断累加,使误差逐步减小,最终达到精度要求。

图6 STEP7控制程序

4 结论

该液压控制系统已在45 MN快速锻造液压机中得以应用。从2011年初试车联调运行至今,系统运行稳定,控制精确,满足工艺要求。该项控制技术充分发挥了液电合一功能,使系统更稳定、更快速,可以应用于不同规格快速锻造液压机中高频响比例阀的控制研究。

(审核编辑: 沧海一土)