C5235双柱立式车床是武汉重型机床厂70年代生产的大型车床,主要加工大型碎矿,选矿备件,是公司的重要设备。其采用接触器和继电器进行控制,近年来由于线路老化,接点烧损,电器故障频繁发生,控制回路多,故障难以及时排查,加之电子元件改型,给车床的维护检修带来极大困难,但考虑到车床主体刚性较好以及节省费用,经研究决定只保留C5235双柱立式车床主体,其它部分全部改造或更新,设计方案采用PLC模块作核心部件,用变频器驱动主电机带动工作盘,左右立柱采用步进电机驱动进给运动,更换进给运动的滑动丝杆传动为滚珠丝杆传动,用触摸屏代替控制柜实现脉时显示与控制。配置脉冲发生器实现螺纹加工功能,配置自动转位刀架实现自动换刀功能。

1 PLC数控系统的控制原理

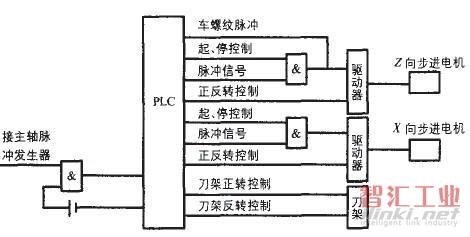

PLC靠运行储存与PLC内存中的程序,进行人出信息变化来实现控制。普通计算机进行人出信息交换,多只考虑信息本身,信息的人出,只要人机界面好就可以了,而PLC则还要考虑信息入出的可靠性,实时性以及信息的使用等问题,特别应考虑怎么适应于工业环境,如便于安装抗干扰等问题。数控化改造工作就是将刀架、x、z向进给改为数控控制,根据改造特点,伺服元件采用步进电机,实行开环控制系统就能满足要求。z向脉冲当量取0.01 mm,x向脉冲当量取0.005mm。C5235双柱立式车床数控化改造采用SIEMENS6ES6440-2UD35-5FAI变频器、松下MHMA 40ZAIG伺服电机、SIEMENS 6E6721 6-2BD23-OXBO PLC等元件组成控制系统。驱动步进电机脉冲信号由编程产生,通过程序产生不同频率脉冲实现变速。x、z向动作可通过输入手动操作或程序自动控制。车螺纹的脉冲信号由主轴脉冲发生器产生,通过与门电路接入PLC输入端,经PLC程序变频得到所需导程的脉冲。刀架转位、车刀进、退可由手动或自动程序控制。图1为数控系统原理图。

图1数控系统原理图

2 C5235双柱立式车床的编程结构

C5235双柱立式车床程序包括1个主程序(OBl)以及11个子程序,其中包含5个接口子程变频器控制子程序:

PWMO—RON(SBRl)PWML-RON(SBR2)

控制子程序:ASIO-CTRL(SBR8)

读子程序:ASIO-READ(SBR9)

写子程序:ASIO-WRITE(SBRl 0)1个人机界面(触摸屏)子程序:HSC-INrr(SBR7)5个控制部分子程序:

工作台速度控制子程序:SBR-0(SBRO)

左立柱控制子程序:SBR-3(SBR3)

右立柱控制子程序:SBR-4(SBR4)

左刀架控制子程序:SBR-7(SBR5)

右刀架控制子程序:SBR-6(SBR6)

2.1 主程序(OB1)

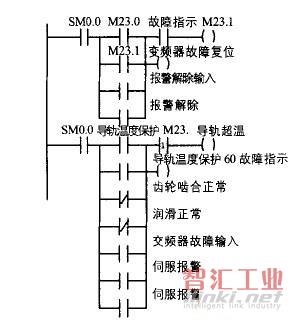

主程序包含故障指示报警,导轨温度保护,齿轮啮合,油泵运行反馈,刀架伺服,横梁夹紧,工作台正常工作等控制方面。其故障指示报警和齿轮啮合梯形图指令程序见图2。

图2报警和齿轮啮合梯形

2.2 子程序梯形图指令程序

左刀架控制子程序SBR-7(SBR5)部分梯形图指令程序如图3。

图3左刀架控制子程序部分梯形图

3 结束语

C5235双柱立式车床采用PLC程序控制后使车床性能得到了提升:实现了精确控制与显示,加工锥体不再板立柱,安装专用挂轮系统,而只需输入指令,并且通过专用软件可与生产管理系统相连接,在后续通过编程还可实现球面,抛物面和复杂曲面加工以及软件升级与开发。

编者认为采用PLC作为车床的数控系统成本低、系统简单、调整方便,满足了车床对加工精度、表面质量,生产率以及使用寿命的要求,各项性能指标与数控车床基本接近,具有一定经济性、实用性和稳定性,值得推广。

(审核编辑: 沧海一土)