1 火焰切割的特点

火焰切割机床不像金属切削机床那样靠切削工具与工件的刚性接触来去除被加工材料,而是靠材料燃烧的热能和气体的动能加工材料。火焰切割过程包括点火-预热-通切割氧-切割-母息火-返回原点等步骤,由于加工时要有预热,所以不能像激光加工、电加工那样对能量收放自如,也不能像机械加工那样能在任意一点停止和开始加工。

由于火焰切割要预热打孔,所以切割时一定要有引入线和引出线.以避免破坏零件轮廓。要根据工件的具体形状和工艺要求,在不同的位置、以不同的切入方式和不同切割方向来切入。不同的位置是说加工的起点可以是零件编程轮廓的特征点或非特征点(任意点);不同的切入方式是指引入和引出线不全为直线,可以是圆弧、折线或直线,以解决被加工材料的受热变形问题;加工的顺逆方向用尸也可以自行选择。在加工每条连续的曲线前要穿孔,所以每段连续曲线加工时都要有引入线和引出线。

由于各种因素的影响、有时会发生钢板未割穿的现象,此时割炬应能按原轨迹返回重新切割。数控火焰切割机应具有随时暂停及按原轨迹返回功能冷加工机床一般不需要局部返回加工。

2 数控系统数控软件功能的设计原则

本系统是为哈尔滨华岚焊切成套设备有限公司研制的换代产品,代替公司自主版权的在DOS下开发的数控切割数控软件NCCC二软件功能的设计应符合以下原则。

2.1 开放性原则

功能的设定要符合开放的原则,开放的数控系统具有可扩展性、可移植性、互换性和互操作性。系统功能应模块化,各模块相互独立,可独立开发,做成“即插即用”的软件芯片。模块之间有标准接口只要符合接口标准、每一个模块都能被同类模块替换。当然,也允许用户来开发并集成新的软件和硬件模块或添加特殊功能,可以灵活配置和组合功能,以便裁剪成最适于用户的应用系统。

2.2 通用性原则

要具有一般数控系统都具有的功能,如自动编程、译码、刀补、仿真等功能模块,将这些功能制成具有标准输入输出接口的可重用模块,这些模块可用干其它机床数控软件系统。

2.3 可靠性原则

除硬件上可靠外‘优先选用高主频、高性能的CPU和可靠性高的板卡作为系统的运算和控制核心,并尽量用软件来实现数控系统的功能,大量减少系统硬件的规模等),在系统的软件上:(1)应具有良好的容错能力和尽量完备的数据正确性检查手段;(2)模型构造与求解的算法稳定可靠;(3)提供丰富可靠的基本数值运算方法库。

2.4 方便性原则

由于加工环境恶劣,用户使用键盘操作故系统应具有良好的用户界面和实时交互能力,对用户的专业要求要低。常用的功能应置于明显处,方便操作。各主要功能的使用应方便快捷。应提供联机帮助功能、虚拟训练和维修功能及加工参数智能选择等功能,使用户使用更方便,减少加工过程中人为因素造成的加工效率下降、加工精度降低等问题使非熟练工也能达到熟练工的操作水平。

2.5 先进性原则

除了保持原系统的特色外,还要充分了解和参考国内外同类机床和其它类机床的流行趋势和特色。在此基础上,增加和优化系统功能,增加目前国内外切割机数控软件都不具备、或不完备的功能。例如在零件任意位置增加引入线、引出线的功能。力求使系统更具先进性和实用性,不仅要适应当前数控系统的要求,而且要充分考虑下一代控制器的发展需要,考虑未来先进制造技术对数控系统的要求。

2.6 实用性原则

从面向工程应用的角度考虑本系统的功能和操作,表现在:具有符合人的思维过程的图形输入方式和参数化标准函数库;多种输入方式(图形、代码等)兼容每种方式还可以有不同的形式;前后处理能力丰富;系统的运行环境要求不高,在微机环境下运行。另外采用全中文操作界面方便各层次的操作者使用。

3 数控系统的数控软件功能

将软件功能分为以下几个模块或层次:

3.1 主框架与界面

主框架是控制系统软件本身的构架尽量集中处理各种消息和任务二界面分层次统一管理数控系统的各种功能与主框架相对应。图1是本数控系统操作界面。

3.2 数控系统的输入

数控系统的输入接口是数控代码数控代码可以通过手工编程和自动编程输入。手工编程就是通过零件编辑模块,手工输入数控代码或编辑已有的数控代码。自动编程可以通过参数化自动编程--图形库模块、基于图形的自动编程系统-CAD的Dxf接口转换模块、混合式自动编程模块等方式进行。

图1 热切割机数控系统操作界面

图形库是数控火焰切割机必不可少的组成部分,在图形库中存在大量的标准工件,带参调用这些标准工件,就能为相同及相似的工件编制加工程序。图形库还存在编辑功能和套料功能:能对标准件的尺寸、数量、位置等进行编辑,将不同的零件合并在同一个钢板中进行排料.并自动生成加工代码,等手动和自动排料,能在零件任意位置加输入线和输出线等,功能十分强大。

CAD是目前企业应用最多的绘图工具,CAD程序接口设计利用图形的DXF格式文件,对所绘的二维图形进行自动整理,按加工方向进行排序,自动生成数控加工代码。

混合式自动编程模块能根据零件图纸,采用导引和参数化结合的方式,在画零件图的同时,生成标准数控代码。可以实现绝对和增量两种方式下的编程,可以在每段封闭曲线前加引入线,可以重复编程、对前面所编程序进行删除和修改。

3.3 数控代码的处理

对数控代码的处理包括译码和刀具半径补偿。译码模块处理的是标准的G代码,该模块中集成了对数控代码的读入、规范、语法检查、代码优化等功能。对于其它格式的代码,系统应有过滤转换成标准G代码的功能。

刀补模块根据火焰切割的特点将割缝宽度作为刀具直径,在刀补建立和撤消等方面与冷加工的刀补处理有所区别。

3.4 自动加工与模拟仿真

仿真模块是在不启动电机的情况下而实现加工过程模拟的绘图模块。该模块与主框架的视类密切联系,是由具体绘图函数、尺寸计算函数以及插补运算函数组成的。调用此功能,能对零件的代码进行检验,绘制零件加工的轨迹图形。

自动加工需要上位机软件与下位机配合实现。所采用的加工数据是经过译码、刀补等处理,优化得到的数据系列。数控系统首先确定加工数据的量,即加工代码的长度,然后判断是否需要同时用两个程序缓存,将加工数据送到相应的内存中后,系统延时并置相应的标志位,其余的工作由下位机完成。

自动加工模块可以实现正向加工、反向加工、中断处理、断点保存、改变预热时间、改变加工速度等功能。

3.5 操作处理模块

点动、连续移动和定长移动是对割炬的移动操作,以便控制钢板和割炬的相对位置。点动按钮按一次移动的距离、连续移动和定长移动的速度等、都可以在参数设置中事先指定。事实上,回零也是对机床的移动操作。准直是为了自动加工而设置的辅助功能,通过检验钢板的实际位置与理想位置的差异,自动调整工件的编程坐标系,使编程坐标系与钢板实际坐标系重合。

3.6 上下位机通讯功能

为建立上下位机的联系,除了硬件连接和软件编程外.建立标志位是上下位机通讯的关键。标志位实际上是单个单位或连续的多单位的下位机内存空间,这些内存空间中所动态写入的值和加工数据代表了不同的控制内容,下位机实时检测这些内存空间,根据其内容决定下位机的动作,进行运动控制。

3.7 系统设置及监控诊断

实现对系统参数的设置和对数控系统软硬件的监控。

3.8 其它功能

包括虚拟操作功能、帮助功能、网络通讯功能等。

4 小结

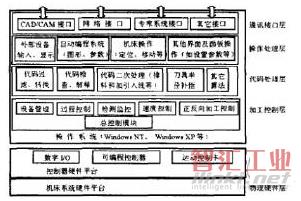

图2开放式火焰切割机床数控系统层次结构

以上的功能可以分为b个层次,如图2所示,前4个层次就是软件功能。按此设计出的数控系统作为哈尔滨华岚焊切公司自主产权数控系统的换代产品已经在北京爱森国际机床展览会上参展。

(审核编辑: 智汇胡妮)