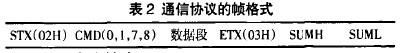

1 引言

孔加工在航空制造中占有重要地位,有文献报道在一条机翼的装配线上每年约要钻削加工4000万个孔。传统的人工钻孔,工作量大,过程枯燥,钻孔的效率低,孔的质量难以保证一致性,批量化生产人力和物力成本高。由于机器人制孔系统一般采取工件不动机器人移动的方式,其灵活性较好,且对工件的适应性较好,同时能够极大的提高制孔效率和精度,在国外已得到广泛的研究和应用。美国EOA公司与波音公司也联合生产研制了一种机器人多功能钻削系统(EOA),该系统可以完成对钛合金、铝合金、复合材料以及叠层等飞机蒙皮的钻孔、锪孔和铰孔圜。美国Electroimpact公司与英国空客公司联合设计了一套机器人自动钻削系统(O.N.C.E),O.N.C.E系统主要用于波音’F/A一18E/F的机翼后缘襟翼的钻孔和锪孔。

而国内对于机器人制孔系统的研发尚处于起步阶段,机器人制孔系统的关键是开发高精度、高效率的多功能制孔执行器,其中多功能制孔执行器控制系统的设计对于系统的整体性能的实现具有重要的作用。主要就应用于飞机钛合金、铝合金大型壁板制孔的多功能制孔执行器,设计并开发了基于上位机和PIX:的多功能制孔执行器控制系统。

2 制孔执行器的基本组成

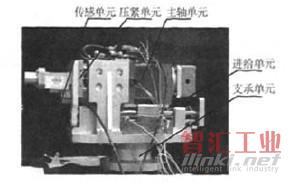

制孔执行器由切削运动单元,压紧单元,传感单元、支承单元组成。切削运动单元提供制孔过程中必须的主轴转动和进给运动;压紧单元提供压紧力,用于保持制孔执行器与工件之间的位置关系;支承单元一方面为钻孔末端执行器上的组件提供必要的连接和支承,另一方面提供和工业机器人的连接。制孔执行器实体图,如图1所示。

图1制孔执行器

图1制孔执行器

2.1 切削运动单元

该单元的作用就是提供钻孔需要的主轴转动和进给运动,主轴运动由—个交流伺服电机经过皮带轮带动主轴头来实现,主轴运动需要进行速度控制;进给运动由另外—个交流伺服电机经皮带轮带动滚珠丝杠来实现,进给运动需要进行速度位置控制。系统采用数模转换模块输出电压来控制主轴速度,采用定位模块输出脉冲控制进给位置和进给速度。

2.2 压紧单元

压紧单元采用气动压紧,由两个汽缸驱动压脚去压紧待加工工件,可起到增加系统刚度,减小叠层材料间隙,削弱系统振动等作用,两个汽缸由一个二位五通电磁阀实现压紧松开控制。在系统中,我们采用PLC的输出点发出信号,控制电磁阀,完成压脚的压紧和松开。同时还通过检查汽缸的行程开关实现系统的节拍保护,榆测压脚是否压紧与松开,增加了系统的可靠性。

2.3 传感单元

传感单元包括力传感器,气缸行程开关,进给行程开关。力传感器的作用是实时反应钻削力变化,并通过分析力的变化来得到刀具磨钝等信息。气缸行程开关来限制气缸的行程,进给的前行程开关用来防止超程,后限位开关作为原点开关。我们利用PLC的输入点来采集开关信号,通过PLC编程实现具体的运动控制,采用一个模数转换模块实时采集力传感器信号用于系统控制。

3 制孔执行器控制系统设计

3.1 系统总体设计

为了实现参数设置、报警显示等人机交互功能,系统采用基于PC机和PLC的控制方案,这样可以由PC强大的人机交互能力来弥补PLC这方面的不足,PC与PLC之间采用串口通信,通信协议选用三菱编程口协议。PC作为上位机,完成数据显示储存,切削参数修改下载、警报显示等功能;PLC作为下位机,完成信号采集、运动控制、警报输出等功能。

3.2 系统硬件设计

3.2.1 系统组成

该系统由输入、控制运算、输出、通信四部分组成。

(1)输入部分:包括按钮输入和信号检测。操作按钮由人工输入,完成切换工作模式,系统启动停止,急停输入等操作。信号检测则是通过系统的传感器来检测系统的运行情况,出现异常,报警输出并停机。

(2)控制运算部分:由PLC实现,由控制系统应用软件来完成信号的输入、处理、控制输出等主要功能。

(3)输出部分:输出部分包括电磁阀,用于汽缸控制;中间继电器,用于系统警报输出,电机伺服、警报复位等。

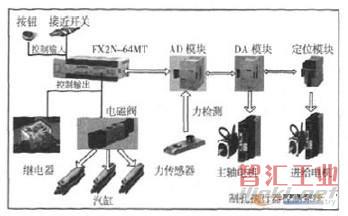

(4)上位机和下位机通信部分:完成.上位机和下位机的数据交互,完成数据显尔储存,切削参数修改下载、警报显示等。制孔执行器控制系统结构示意图,如图2所示。

图2制孔执行器控制系统结构图

图2制孔执行器控制系统结构图

3.2.2 PLC选型和输入输出口分派

经分析共有17个开关输入量,18个开关输出量。根据输入输出信号的数量、类型和控制要求,同时按照I/O点数20%~30%的备用量原则旧,系统选用了三菱FX2N-64MT型号的PLC作为控制核心,有32个输入点和32个输出点。脉冲输出模块选用三菱FX2N-10PC,,该模块的脉冲序列最大可以达到lMHz。D/A转换模块A/D转换模块选用三菱FX2N-4DA,其数字输入位12位。A/D转换模块选用三菱FX2N-4AD,其数字输出也为12位。制孔执行器控制系统配备—个电气控制柜。PLC,变压器,各种继电器,主轴和进给电机伺服放大器等均安装在控制柜中。该制孔执行器控制系统的I/O分配表,如表1所示。

3.3 下位机程序设计

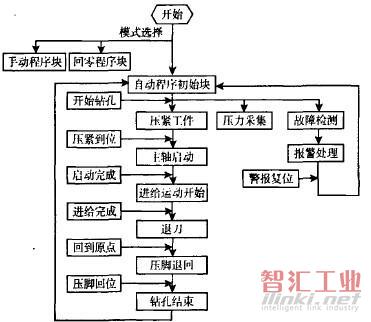

三菱PLC一般有三种编程方式:指令表编程、梯形图编程、步进功能图编程(SFC),SFC是根据机械流程来进行顺控设计的输入方法,这种方法的优点是按照机械动作来进行程序流程设计。在运动控制中优点突出,利用步的概念来设计程序使我们把注意力集中在活动步中,使编程更容易。根据系统控制需要,程序采用模块化的设计思想,编写了三种工作模式:自动模式、手动模式、回零模式,三种模式的切换由—个转换开关来完成。

整个系统的软件主要包括以下部分:初始化模块、压脚控制模块、压紧力采集模块、主轴速度控制模块、进给运动控制模块、警报处理显示模块。

(1)初始化模块:该模块对各软元件进行复位,然后再进入系统启动阶段。

(2)压脚控制:根据时间顺序和开关信号来控制电磁阀,从而控制气缸来实现压脚的压紧和松开。

(3)压紧力采集:由FX2N-4AD来采集力传感器的电眶值,并利用FROM/tO指令传送到主单元的数据寄存器中,待上位机去实时读取。

(4)主轴变速控制:主轴电机采用速度控制方式,通过改,巫输入电压的大小来凋整电机的转速。电压由FX2N-4DA模块输出。电压值可以随进给位置来改变,从而实现不同加T段的变速。

(5)进给运动控制:进给电机驱动丝杠来实现进给运动,使用FX2N-10PG脉冲输H;单元来实现该电机的位置速度控制,通过输出不同频率和数每的脉冲完成电机的位置控制和速度控制。

(6)警报处理模块:该模块通过控制计算、信号采集等检测系统出现的意外情况,给出相应的报警并停机。该系统的顺序控制功能图,如图3所示。

图3系绷顺序控制功能图

图3系绷顺序控制功能图

4 上位机界面设计

在自动制孔执行器的生产过程中,一些切削参数等需要现场调试,另外在,圭产过程中还需要实时监控系统的运行状态。因此在整个程序设计中用事件驱动来向PLC发送数据,而采用定时读取的方式来自动接收PLC传过来的数据。在程序设计中,使用了多线程技术,一个线程负责PLC和计算机的数据通信,一个线程负责处理用户界面信息和操作。选用VB.NET来编写上位机的通信和控制软件实现上位机和PLC之间的串行通信。下面具体介绍PLC和计算机之间的串行通信程序设计。

4.1 上位机和下位机通信协议

上位机与下位机采用编程口通信协议。利用VB.NET的serialPort控件实现|:位机与三菱FX2N系列PLC的通讯,FX2N系列PLC和工控机的通信是以主机发出初始命令,PIE对其做出响应的方式进行通信的。通信共有4种命令:读命令、写命令、强制置位和强制复位。通过这4种命令,上位机町实现对PLC的监控和数据读写。上位机和PLC之间的数据传输格式为RS232,波特率为9600,传输的数据采用和校验。其通信协议的帧格式,如表2所示。其中STX代表报文开始,CMD为命令类型,数据段包括命令对象和字节数,ETX代表报文结束,SUMH和SUML为校验和的高位及低位。利用该协议编写PLC通信程序,可以实现PLC的系统开关量置位和复位,数据寄存器数据的读取与写入。

4.2 界面功能简介

上位机监控界面采用VB.NET编写,在该控制界面完成制孔执行器系统的参数设置、手动单步操作、力传感器曲线图绘制、系统状态监控、警报内容输出等功能。

(1)参数设置模块:参数设置模块作用是设置功能模块的参数,以及与系统运行相关的一些可变量,比如主轴电机的转速,进给电机的进给率,压力阈值等。

(2)状态显示模块:状态显示模块的功能就是实时检测一些系统状态,比如力传感器的值,主轴当前转速、进给轴当前速度、运行位置等。

(3)手动控制模块:该模块又可以分为三个部分,主轴电机控制、压紧装置部分控制、进给运动控制。主轴电机控制可以手动调节电机的转速,启动停止;压紧装置控制叮以手动单独控制电磁阀来驱动气缸压紧和松开;进给电机控制部分则可以手动的选择定位模式,调节进给率、进行点动操作、回零操作等。

(4)自动控制模块:自动控制模块则是在系统自动运行模式下可以控制系统开始钻孔、停止等操作。

(5)输入监视模块:这部分是自动定时监视系统的各个开关量输入,以便操作人员实时了解系统的运行状态,是否正常,以及当系统发牛警报时及时发现故障原因。

(6)输ff{监视模块:该模块有两个功能,一是监视系统的输出状态,以r解整个系统的运行情况,二是町以通过点击来强制打开或断开对应端口,方便系统的调试,因此设定只有在手动模式下町以使用该功能。

5 结束语

设计并分析了用于飞机铝合金、钛合金以及叠层部件自动制孔的制孔执行器控制系统。该系统设计完成后,经过与机器人和制孔执行器的联合调试,整套系统运行良好,各项功能达到了预先设计目标,系统连续无故障时问超过24小时。孔定位精度为±0.3mm,重复定位精度为±0.2mm,制孔效率可达4个/min。极大的提高了飞机部件自动制孔的效率和装配质量。

(审核编辑: 沧海一土)