1、引言

802C系统是西门子公司专门为中国市场开发的一种经济型数控系统,具有较高的性价比,并在中低端车床、铣床以及机床改造等领域有极其广泛的应用。802C系统二次开发技术的系统化研究对我国中低端数控机床的普及有极大的推动作用。

2、西门子802C数控系统

802C系统可控制3个伺服电机进给轴和1个伺服主轴,采用集成式PLC,分离式小尺寸操作面板和机床控制面板;安装调试方便快捷、操作编程简单方便,具有可靠性高、稳定性强的特点;是一种较先进的经济型CNC数控系统。

2.1 802C系统硬件

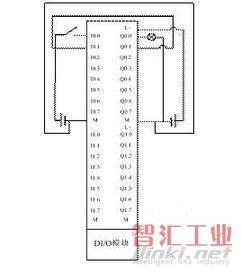

802C数控系统由以下几部分组成:操作面板、机床面板、NC单元、输入输出模块等。NC单元是802C系统的核心部件,其上具备连接数控系统其它部件的各种接口,包括操作面板接口X9、进给轴/主轴驱动接口X7、进给轴/主轴编码器接口X3~X6、电子手轮接口X10等,如图1所示。进给轴/主轴驱动接口X7提供10V模拟驱动器接口,通常用于驱动1FK7交流伺服电机和1PH7交流主轴电机。802C系统提供16I/16O的DI/O模块,并可根据机床配置需求,最多可配置4个同种型号的模块。

图1 802C系统部件连接及接口

2.2 802C系统软件

西门子802C系统软件由3大部分组成,分别为NC永久存储器FLASH中的系统软件、工具盒软件和更新软件。系统软件包含引导软件、MMC软件、NCK软件、PLC软件和内装PLC实例程序。系统软件各组成子软件功能详见表1。工具盒软件主要包括用于PC/PG的WINPCIN传送软件、PLC程序库和机床数据文件等。

表1 系统软件子软件功能

3、西门子802C数控系统的二次开发

数控系统的二次开发包括系统电气结构设计、驱动系统安装调试、机床参数设置和PLC参数设置及其控制程序开发等。其中,系统电气结构设计、驱动系统安装调试、机床参数设置3个部分具有相应的设计标准或说明,只需根据机床的实际情况和相关设计要求进行设计和参数设定。而PLC参数设置及其程序开发是数控系统预留的系统二次开发的主要技术平台,具有极大的灵活性和可设计性。在数控系统满足基本技术要求的前提下,可根据机床控制的不同特点,利用此平台,开发出相应PLC控制程序,实现机床的各种特殊控制功能。

西门子802C系统虽属中低端标准数控系统,同样提供了丰富的二次开发功能。通过系统相关参数的设置,可使机床适应不同配置的需求,并使其处于最佳运行状态。通过Programming Tool 802编程软件进行PLC编程,实现机床的逻辑控制,如PLC轴监控、诊断、报警等控制功能。

为了对802C数控系统的二次开发技术进行系统研究,我们搭建了SIEMENS数控系统实验平台,如图2所示。针对于802C二次开发技术,尤其是PLC开发技术,以此实验平台为基础,开展了一系列研究与仿真试验。

图2 SIEMENS数控系统实验平台

4、集成PLC开发

802C系统集成PLC为SIMATIC S7-200软件PLC,作为机床电器逻辑控制装置,处于CNC装置和机床之间,实现对M、S、T等辅助功能的控制功能。PLC通过输入、输出模块与机床、电气控制系统、伺服控制系统相连接,采集系统各部分的工作信息,根据CNC指令及PLC控制软件来控制各部分的运行。在CNC内部,通过数据块((Data Block简称DB)与NCK、MCP交换信息,以实现数控系统各部分之间的协调控制。

4.1 辅助功能应用

西门子802C数控系统的NC运动程序中可以编写以下辅助功能:M功能、T功能、S功能、F功能、D功能、SPOS功能等。其中,M功能和T功能常输送给系统集成PLC,经PLC程序相关控制模块处理激活相应动作。其中,一般M功能用于激活机床运行中的开关量动作,T功能用于机加工中的换刀控制。部分固定的M功能和T功能机床参数设置在系统默认的机床数据文件中已经存在,可直接在PLC程序中调用;但剩余的M功能和T功能必须经过相应的参数设定,才能在PLC程序中使用。

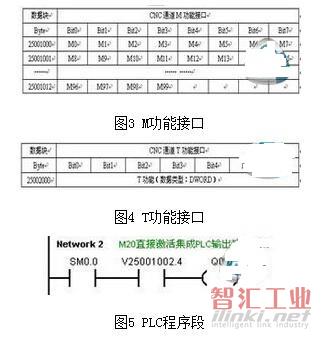

在进行辅助功能相关的机床参数设定后,PLC程序可直接调用辅助功能相应的CNC通道辅助功能接口,经PLC内部功能控制模块逻辑处理,就可实现辅助功能的相关操作,其中M功能CNC通道接口如图3所示,T功能CNC通道接口如图4所示。例如:调用辅助功能M20直接激活集成PLC中的输出端子Q0.0。在机床参数设定后,直接调用辅助功能M20的CNC通道接口V25001002.4激活集成PLC输出端子Q0.0,即可使输出端子Q0.0激活相应机床控制开关量,如图5所示。辅助功能T的调用方法与辅助功能M大致相同,只是数据类型为DWORD,使用时应加以注意。

4.2 PLC开发例程库

集成PLC程序的开发是数控系统二次开发的核心部分。为减少系统二次开发的工作量,西门子公司提供SIEMENS 802S/C/D数控系统子程序库。

子程序库例程是适用于普通2轴数控车床和3轴数控铣床的PLC实用程序。子程序库由2个PLC项目文件和相应的说明文件组成。项目文件SUBR_LIBRARY.PTP包含子程序库所提供的全部子程序和空的主程序(OB1),其子程序涵盖了各种基本功能(表2)。利用这些程序,可根据模块化设计的原则,像搭积木一样在主程序中调用相应的功能控制子程序。项目文件SAMPLE.PTP是利用SUBR_LIBRARY.PTP的子程序搭建的一个完整的实用程序,并将其预先装入系统中。对于SAMPLE.PTP控制功能可以覆盖机床控制功能的数控机床,只需要设定相应PLC参数,不必另行编写PLC程序。当然,如果例程库不能满足机床的控制功能要求,可以修改PLC程序,或填加相应的PLC功能控制模块。

802C系统PLC子程序库的应用大大减少了二次开发的工作量,减短了数控机床的设计开发周期,但PLC子程序库的应用也存在一些的弊端。首先,子程序存在一些缺陷,需要细致分析、仔细推敲,并在实际工程应用中不断检验改进。文献[3]中提出用于铣床刀具卡紧放松或车床卡盘控制的SBR49(LOCK_UNL)子程序在四个方面存在问题,并进行相应改进。其次,PLC例程库中的子程序需要适合多种数控机床实际使用,虽然这样使其具有一定的通用性,但这将不可避免地导致PLC程序结构冗余,使PLC工作循环周期延长,影响机床的PLC逻辑控制的实时性。

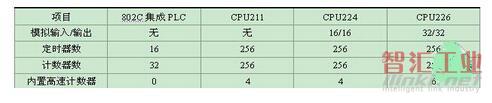

4.3 集成PLC与通用PLC的差异

在集成PLC开发过程中,必须要注意集成PLC与通用S7-200 PLC的差异,详见表3。表中列举的西门子802C数控系统集成PLC各项数据指标皆低于通用S7-200 PLC。因此,在进行集成PLC开发时,应仔细阅读相关手册,并从实际情况出发,不可简单地采用S7-200的例程或相关程序。

5、西门子802C系统循环周期测试方法

802C数控系统经二次开发后,NC通道的实时性受二次开发的影响不大;而集成PLC程序无论由例程库中的子程序搭建而成,还是自行开发,皆对其逻辑控制实时性产生一定的影响。因此,数控系统在二次开发完成后,必须对其集成PLC的循环周期进行估计和测量。

文献[5~7]分别从PLC工作原理、扫描周期、输入输出延时和程序设计等方面对PLC响应延时误差进行分析,并且文献[6]和[7]在理论分析的基础上,提出相应的限制条件,在满足这些条件的前提下,就能减少输入输出响应时间,防止输入信号丢失,保证定时器正常工作,提高控制的实时性能。文献[8]在分析PLC软件执行时序和硬件响应合理配合的重要性的过程中,采用了一种PLC程序扫描周期的测试方法。但此种测试方法存在不大于一个扫描周期的随机测试误差,并且未形成信号闭环,不符合PLC实际工况。在充分分析文献[5~7]中响应实时性影响因素的基础上,鉴于文献[8]中测试方法的弊端,提出一种符合PLC实际工况的循环周期测试方法,并针对此种测试方法的不足,提出了相应的改进措施。

表2 802C集成PLC与S7-200部分配置对比

5.1 循环周期时间测试方法

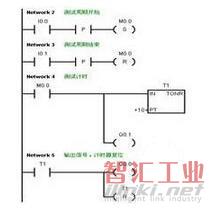

本文提出的循环周期测试方法主要利用集成PLC的累加计时器(TONR)的记忆时间功能测量循环周期时间。系统循环周期测量的信号链接线路和PLC程序详见图6和图7。Q0.0外接蜂鸣器,Q0.1信号线接入I0.1,形成信号的闭环回路。I0.0链接一个开关量信号,作为周期测试的启动按键。按下测试启动按键,计时器T1开始计时, 同时开关量信号沿信号闭环回路传送,待闭环信号偱行一周,则T1累加记录集成PLC此循环周期。多次按动启动按键,计时器T1累加记录多个循环周期时间。当T1循环周期累加值大于周期测量设置时间值时,则蜂鸣器鸣叫,同时T1清零复位。从而实现了多个循环周期的累加测量。

图6 PLC循环周期测试接线

图7 系统循环周期时间测定PLC程序

循环周期测量结果可采用循环周期的时间上限Tu和时间下限Td的公式,进行多次测量和均值计算,不断逼近真实值。循环周期时间上限Tu和时间下限Td的计算公式如下:

Tu=t/n,Td=t/(n-1)

其中,t为计时器设定时间,n为按键次数。

PLC循环周期测量随计时器设定时间值t的增大,按键次数n相应提高,所测量出的Tu和Td更接近于PLC的循环周期,所以时间设定值t越大,循环周期的测量精度越高。此循环周期测量方法不仅简便,而且测量精度相当高,可达到毫秒量级。

5.2 循环周期测试方法的改进

此循环周期测试方法仍存在按键频率不够高的弊端,否则出现按键次数的误记录,导致最终测量结果不正确。为改良这一弊端,可采用中间变量对I0.0和I0.1的信号进行互锁,并采用计数器进行循环周期次数的记录。蜂鸣器鸣叫后,采用集成PLC编辑软件Programming Tool 802运行监视功能读出计数器中的周期次数。经上述循环周期测量公式计算,即可求出集成PLC的循环周期。

6、结论

1)本文在分析西门子802C数控系统的软硬件结构的基础上,利用SIEMENS数控系统实验平台,对802C数控系统的二次开发技术进行系统化研究,并着重分析系统二次开发技术中的集成PLC的开发技术的意义。

2)介绍集成PLC辅助变量的编程方法;在肯定PLC例程库积极作用的前提下,指出例程库在应用中存在的弊端。

3)通过相关技术指标的对比,证明802C集成PLC S7-200与普通S7-200存在相当大的性能差异,故在集成PLC程序开发时须加以注意。

4)在分析相关文献和测试方法的基础上,提出一种PLC循环周期的测试方法。此种测试方法简便,并且计时精度较高;并针对测试方法的弊端,提出了相应的改进措施。

5)经济型数控系统二次开发技术的系统化研究不仅将推动中低端数控机床的普及,满足中小企业对成本低、效率高、加工精度高、质量稳定的中低端数控机床的迫切需求,而且对具有特殊控制功能的数控设备的开发研究有促进作用。因此,中小型经济型数控机床控制系统二次开发技术的系统化研究具有重要意义。

(审核编辑: 智汇张瑜)