0 引言

数控加工作为一种先进的加工方法,因其具有高的加工精度和生产效率,在现代制造业中担当了越来越重要的角色。随着自动编程系统的发展,如CAXA、Pro/E等软件的普及应用,数控机床编程工作越来越被简化。但零件加工质量的保证,除了数控机床自身的精度以外,与数控加工的工艺措施更是密切相关的。讨论数控加工中的工艺问题,研究采取什么样的工艺措施,有效地保证数控机床加工质量,以便充分地利用数控机床加工精度高的优势,具有现实的指导意义。

1 提高数控加工精度的工艺措施

数控加工精度包括被加工零件的尺寸精度和形位精度。在加工中,我们要切实注意工艺问题对加工精度的影响。

1.1确定合理的加工余量与编程数据

当加工余量较大时,为了提高零件的加工精度,可采用多次走刀方法,能控制零件的形位公差。例如,某零件表面加工余量为2~2.5mm,如一次走刀切除,则该平面的平面度误差为0.4~0.6mm,若采用三次走刀切除余量,最后一次走刀为0.1~0.2mm,则误差稳定在0.1mm左右。在程序编制时,应灵活运用子程序功能,通过主程序多次调用子程序,就可以实现对同一表面的多次走刀加工,提高加工精度。非圆曲线与列表曲线在编程时要选择正确的拟合方法,争取使拟合误差控制在脉冲当量的1/2以内,这样才能从源头上减少误差,保证加工精度的实现。

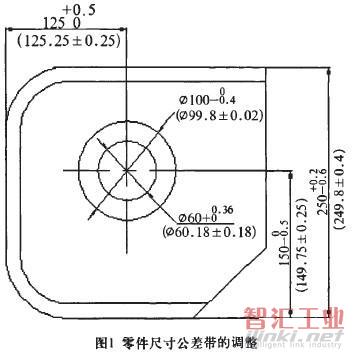

编制程序时,应正确处理零件图上的尺寸标注,如标注的是非对称尺寸,则要转换成对称尺寸来编程,如图l中括号内的尺寸,其公差带均作了相应改变,计算与编程时应用括号内的尺寸来进行,实际生产中有许多与此相类似的情况,编程时一定要引起注意。

1.2实施合适的加工路线与工艺参数

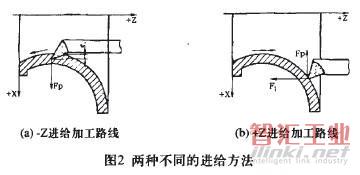

合适的加工路线是提高加工精度的重要保障。如在数控车削加工中,通常进给运动都是沿着-Z方向的,但这种加工进给路线安排有时并不合理,甚至可能车坏工件。如图2所示的零件加工中,当用尖形车刀加工零件的大圆弧内表面时,有两种不同的加工进给路线,其结果极不相同。对于图2(a)所示的一Z方向加工进给路线,因切削时尖形车刀的主偏角约为1000~1050,这时切削力在X方向的分力Fp(吃刀抗力)将沿着+X方向,当刀尖运动到圆弧的换象限处,即由-Z、-X方向向-Z、+X方向变换时,吃刀抗力Fp立刻与传动横拖板的传动力方向相同,若机床X轴进给传动系统传动链有传动间隙,就可能使刀尖嵌入零件表面(即“扎刀”),其嵌入量在理论上等于其传动链的传动间隙量。对于图2(b)所示的+Z加工进给路线,刀尖运动到圆弧的换象限处,即由+Z、-X方向+Z、+X方向变换时,吃刀抗力Fp与滚珠丝杆传动横向拖板的传动力方向相反,不会受X轴进给传动系统传动链间隙的影响而产生嵌刀现象,加工进给路线是较合理的。

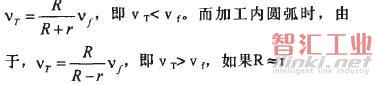

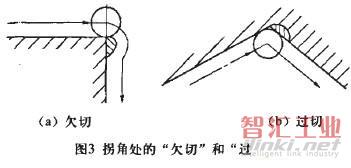

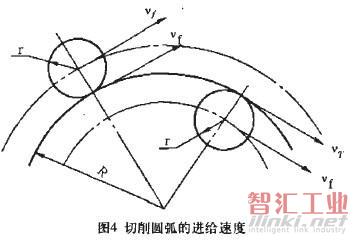

工艺参数选择的合理性对零件的表面质量也有较大影响。在高速进给的轮廓加工中,由于工艺系统的惯性,在轮廓的拐角处易产生“欠切”和“过切”现象,如图3所示。避免此现象的办法是在接近拐角前适当地降低进给速度,过了拐角后再逐渐增速,即在拐角处前后采用变化的进给速度,从而减少误差。在加工圆弧段时,由于圆弧半径的影响,切削点的实际进给速度VT,并不等于选定的刀具中心进给速度vf。由图4可加,加工外圆弧时,切削点的实际进给速度为:

的实际进给速度将变得非常大,有可能损伤刀具或工件,这是如果机床面板上设有“进给速率修调”旋钮时,则操作者可利用它实时修改程序上进给速度指令值来减少误差。

1.3正确安装刀具和设立对刀点

当机床不可改变时,与机床相关的刀柄、刀具对数控加工质量的影响变得尤为突出。在任何旋转刀具加工系统中,主轴与夹头(或其组合体)的联结是刀具加工性能实现的基石。目前常用刀柄与机床的接口主要有BT刀柄和HSK刀柄。BT刀柄与机床主轴的接口锥柄锥度为7:24,这种方式的刀柄只适合于低速加工,因BT刀柄与主轴只是锥面配合,当转速太高时,由于离心力的作用会使锥面配合间隙增大,从而影响数控加工质量。当机床最高转速达到15000转/分时,通常需要采用HSK型刀柄,HSK刀杆为过定位结构,提供与机床标准联结,在机床拉力作用下,保证刀杆短锥和端面与机床紧密配合。

为提高数控加工零件的精度,正确地设立对刀点也相当重要。对刀点可以设立在被加工零件上,也可以设立在夹具上,但必须与零件的定位基准有一定的坐标尺寸联系,这样才能确定机床坐标系与工件坐标系的相互关系。对刀点应尽量选在零件的设计基准或工艺基准上。对于以孔定位的零件,取孔的中心作为对刀点比较合适。

2 提高数控加工表面质量的工艺措施

零件的表面质量,一般指表面粗糙度。而表面粗糙度值是直接影响零件使用性能的主要因素,在加工中,我们必须采取相应的工艺措施来提高零件的表面光洁程度。

2.1设计正确的加工工艺方案

2.1.1合理设计切入切出路线

在数控铣床上加工零件时,为减少接刀痕迹,保证轮廓表而质量,对刀具切入和切出程序要仔细设计。铣刀的切入点要沿零件周边外延,以保证工件轮廓光滑。如铣刀沿法向直接切入零件,将在零件的外形上留下明显的刀痕。铣削过程中不能有中间停顿,否则由于切削力的变化也会产生刀痕。刀具切入过程一般需要采取较小的进给速度。为提高切削效率,切入时从一个切削层缓慢地进入另一个切削层,比切出后再突然切入要好,这样可以保证恒定的进给速度。其次,尽量保持一个稳定的切削参数,包括切削速度、进给量与切削深度的一致性。要尽量地提高毛坯的成形精度,使各表面加工余量均匀。

2.1.2正确选择切削加工方式

顺铣和逆铣得到的表面粗糙度不同。精加工时,应尽量采用顺铣以有利于提高零件的表面质量。车削轴类零件时,尽量使用同一把刀车削不同轴颈,以减少接刀痕迹。一般,应避免车削非连续表面,如轴上有键槽等表面要加工,则安排在外圆车削完成之后再加工键槽。车削成形回转表面时,要注意选择合适大小的主偏角和副偏角,以避免刀具的干涉而产生刀痕。轴类零件的圆弧表面加工时,应取较小的偏角,并将刀尖倒成圆角,圆角半径应小于加工表面的半径。

2.1.3使用新型高效刀具;

为提高零件加工表面质量,应尽量选择较高“的切削速度,而这样便对刀具提出了更高的要求。为充分发挥数控机床的性能,应选择高强度、高耐用度的新型高效刀具。铣削平面时,应选用镶而不重磨的多面硬质合金刀片的端铣刀和立铣刀。加工余量较小且表而质量要求较高时,可采用立方氮化硼复合刀片端铣刀或镶陶瓷刀片的端铣刀。

2.2采用理想的数控加工程序

程序编制是数控加工中的一项重要工作,理想的加工程序应保证加工出符合产品图样要求的合格工件,同时应能使数控机床的功能得到合理的应用与充分的发挥。

2.2.1相对编程和绝对编程要灵活使用

相对坐标编程产生累计误差,绝对坐标编程则弥补了这一缺陷。在加工的全过程中,尽量采用统一的基准点,以减少累计误差。如数控车削加工中,工件径向尺寸的精度要求比轴向尺寸精度高,径向尺寸最好采用绝对坐标编程,考虑到编程的方便,轴向尺寸可采用相对坐标编程。但对于重要的轴向尺寸,也要采用绝对坐标编程,以尽量减小其累计误差,提高加工精度。在数控铣床加工工件时,对于重要的尺寸一定采用绝对编程,一般尺寸可采用相对编程或绝对编程。在具体加工时,为保证工件的加工精度,按照加工工艺的要求,进行绝对编程和相对编程要灵活使用。

2.2.2用宏程序进行程序优化

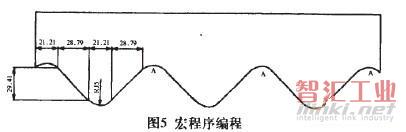

在铣削一些周期性循环的曲线或曲面时,采用什么样的程序加工对表面质量的影响很大。如图5所示,用子程序编制程序则如下:

主程序:00001

.

.

.

M98 P0002 L4

子程序为:00002

G91 G02 X21.21 R15 F100

G01 X28.79 Y.29.41

G03 X21.2l R15

G01X28.79Y29.41

M99

此程序看上去简单,但加工时在曲线各周期的相交点A处却可见明显的刀痕。这是因为遇到M99指令时,数控系统要进行大量的计算、比较、判断、查找和转移等内部操作。此时,若降低进给速度,刀痕依然会产生。而解决问题的根本方法在于运用宏指令来编制程序:

G65 H01P#100 Q4(#100=4)

N100 G91 G02 X21.21 R15 F100

G01X28.79 Y-29.4 1

G03X21.2l R15

G01X28.79Y29.4 1

G65 H03 P#100 Q#00 R1(#100=#100-1)

G65 H83 P#100Q#100R0

(IF#100>0 GOTO N100)

用宏程序进行编程,可以大大节省编程时间,使程序的可读性、简洁性和合理性大大增强,不仅程序短小精悍,而且计算、判断所需的时间很短,机床进给基本上没有停顿,A处不见刀痕,从而表面质量得以有效保证。

3 结束语

本文根据自己多年的数控加工经验,从加工工艺的角度探讨了提高数控加工质量的一系列措施,并且在实际加工中得到了验证,为数控加工工艺人员更高效地利用数控机床,提供了一些解决问题的参考方案,具有一定的推广价值。

(审核编辑: 智汇小新)