随着科学技术的发展及制造技术的进步, 计算机数控系统作为制造形状复杂、高质量、高精度产品所必备的基础设备, 已成为当今先进制造技术的一个重要组成部分。

目前, 较多采用兼顾先进性和成本的开放式数控系统是NC+PC和NC 嵌入PC两种类型, 即利用基于DSP 的运动控制器开发的基于PC 的开放式数控系统。它能够在普及型个人计算机的操作系统上, 轻松地使用系统所配置的软件模块和硬件运动控制器(卡), 同时便于机床制造商和用户进行软件开发,还能追加功能和实现功能的个性化。采用DSP 进行高性能高精度的CNC系统的开发也是是今后数控技术的主流趋势。

1 系统架构

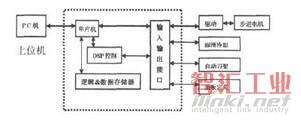

本系统采用NC+PC系统架构, 分为上位机和下位机。系统结构框图如图1 所示。

图1 系统结构框图

PC 机完成整个系统的前端管理任务, 而加工控制所需的实时任务, 如插补运算、运动控制和轴伺服控制等, 由DSP控制器完成。机床逻辑控制, 操作面板的定义等由单片机根据逻辑和数据存储器的内容进行控制和定义, 由于基于PC的开放式数控系统的PC- CNC型结构中含有专用控制器, 所以PC总线中的计算机系统CPU可以利用计算机丰富的软件资源, 专注于人机界面、输入输出、预处理、发送指令、故障诊断等功能; 插补、补偿处理、速度控制、位置控制则可由下位机实现, 而无需占用PC 机的资源。

2 系统软件设计

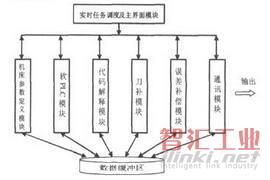

上位机软件设计的目的是设计用户界面, 让用户完成定义主轴, 功能键, 用通用方法进行PLC 编程等功能。根据用户的输入数据, 生成可被下位机执行的数据代码, 上位机软件结构如图2 所示:

图2 上位机软件结构

本系统采用Borland 公司的c++Builder6.0 进行编写。c++Builder 是基于c 语言的快速开发工具, 它同时具有c++语言的灵活和可视化编程的便利, 功能强大、界面友好、使用方便, 并且提供了丰富的VCL 组件库, 在界面开发上可节省不少时间。

1) 主界面模块主操作界面包括状态显示部分以及主要功能按钮。状态信息框中主要显示出各个数控轴的当前位置和运行状态; 当前使用的刀具和夹具编号、当前刀具补偿、切削液状态、主轴转速、进给速度及各伺服轴的目标位置等信息。主要功能按钮可以用于打开其他界面和完成系统功能。

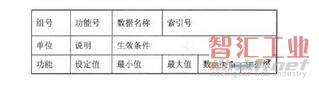

2) 机床参数输入模块完成机床类型选择、主轴的指定、按钮和键的定义等。数据定义格式如表1 所示。

表1 数据定义格式

3) 软PLC 模块完成PLC 程序输入、编辑和编译功能, 将输入的逻辑转换为下位机可执行的代码。

4) 代码解释和刀补模块完成刀具参数、数控加工代码的输入、解释和编译。系统将输入的零件加工程序存入专门设置的零件程序缓存中, 编译时, 再从存储器中将加工程序一段一段地调出用于编译。

5) 误差补偿模块用于误差的软补偿; 在生产实践中, 机床部件加工误差和磨损将降低机床的加工精度, 可根据测量的结果, 在加工代码中插入补偿代码以提高精度。

6) 通讯模块主要负责上位机和下位机的实时通讯, 采用串口或USB 口进行通讯。

以上各个模块有相应的人机接口和输入界面, 更好的实现了模块封装, 便于移植和更新。

下位机中单片机主要完成通讯、调度和执行功能, 运行上位机传来的代码, 根据软PLC的逻辑控制主轴, 润滑和冷却等系统, 指挥DSP 控制器进行插补运算, 并驱动伺服系统完成加工。由于本文采用的系统中, DSP 芯片(MCX314)已具有多轴直线、圆弧插补功能, 软件设计相对简单。

3 系统集成

上下位机设计完成后, 进行系统集成、联结。经调试运行,基本达到了设计目的, 工作良好。

4 结语

本文介绍了采用基于PC加DSP运动控制器构成开放式数控系统。该系统可以将WINDOWS 强大的图形用户接口, 多任务能力以及强大的硬件软件兼容能力与基于DSP的运动控制器无与伦比的伺服, 插补和实时计算能力结合在一起, 为用户提供高速、高精和低成本的现代控制;同时系统具有较高的开放性, 从软件到硬件都在不同程度地实现了模块化, 便于系统移植和配置更改, 对基于PC的开放式数控系统的进一步开发和研究有着重要的意义。

(审核编辑: 智汇张瑜)