0 前言

目前,各种先进的制造技术得到了飞速的发展,它们中绝大多数都需要数控技术的支持。同时,数控技术的应用也为制造业的发展带来了深刻的变革。但是,随着计算机技术的迅猛发展,传统的CNC系统逐渐显示出弱点,即:专用性强、软件为系统的制造商所拥有,不便于功能扩展和各种应用软件的支撑和更新,软件的移植性差,组网通讯能力差。而现代制造业的发展给CNC系统提出了更高的要求:从完成的功能上看,一方面CNC系统必须适应CIMS的发展,有一个可以集成不同开发商提供的软件并适应连网需要的平台;另一方面,随着中小批量生产的趋势日益增强和数控系统在更多的行业中的应用,用户对CNC系统的需求呈现多元化,这样,必须根据不同的用户需求,迅速、高效、低成本的构筑面向用户的控制系统,于是要求CNC系统具有模块化和可重新配置的特点。从使用角度来看,CNC系统应能应用于各种计算机平台,并提供统一风格的用户交互环境,以便于用户操作、维护和更新升级。为了满足对数控系统更具柔性、灵活性和通用性的要求,出现了对开放式数控系统结构的研究。开放式数控系统具有软件开放性和硬件开放性,它能使人们自由地选择CNC装置、伺服驱动器、传感元件和执行单元等部件。

一般地,开放式数控系统有以下特点:

(1)各种构成要素逻辑上独立。

(2)提供一个标准和规范,确保不同生产厂商的符合规范的构成要素能构成一个完整的数控系统。

(3)数控系统的拓扑结构可动态改变。

(4)与其它系统或软件模块具有互操作性。

(5)提供良好一致的人机界面。

随着计算机技术的飞速发展以及其标准化和开放性,出现了基于PC的开放式数控系统。

1 基于PC的开放式数控系统

基于PC的开放式数控系统能充分地利用计算机的软硬件资源,可使用通用的高级语言方便地编制程序,用户可将标准化的外设、应用软件进行灵活地组合和使用。使用计算机同时也便于实现网络化。

基于PC的开放式数控系统大致可分为以下几种类型:

(1)PC嵌入型CNC:该类型系统是将PC装入到CNC内部,PC与CNC之间用专用的总线连接。系统数据传输快,响应迅速,同时,原型CNC系统也可不加修改就得以利用。缺点是不能直接利用通用!",开放性受到限制,通用PC强大的功能和丰富的软硬件资源不能得到有效的利用。

(2)NC嵌入型PC(NC嵌入PC型):该类型系统是在通用PC的扩展槽中插入专用的CNC卡(如运动控制卡)组成的。它能够充分地保证系统性能,软件的通用性强,并且编程处理灵活,但是,原型CNC资源很难得到利用。

(3)全软件型NC:该类型系统是指CNC的全部功能均由PC实现,并通过装在PC机上扩展槽的伺服接口卡对伺服驱动等进行控制。其软件的通用性好,编程处理灵活。但是,实时处理的实现比较困难,并较难保证系统的性能,同时原型CNC资源难以利用。

2 NC嵌入PC型开放式数控系统

下面讨论NC嵌入PC的开放式数控系统的软硬件平台,NC与PC间的通讯和系统应用软件的编制方法。

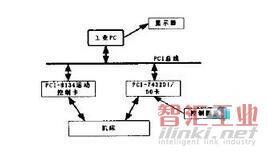

(1)NC嵌入PC型开放式数控系统应用平台作为基于PC的开放式数控系统,NC嵌入PC型开放式数控系统应用平台可理解为由开放式运动控制卡+PC机组成。开放式运动控制卡一般采用高速:7! 作为CPU,具有强大的运动控制和逻辑控制能力,并提供一组数控内核$"% 供用户开发所需的数控系统。"!机则通常采用工业计算机,从而能充分利用其丰富的软硬件资源。用户可以选用许多流行的编程软件,如Delphi、Visual C++、C++ Bulder等。这能大大地改善数控系统的用户界面、图形显示、动态仿真以及网络通讯等功能。图1给出了NC嵌入PC型开放式数控系统应用平台的典型结构。

图1NC嵌入PC型开放式数控系统应用平台典型结构

(6)NC与PC间的通讯

从图1中可以看出,在这个数控系统平台上进行应用开发时,首先要解决的是NC和PC机之间的通讯问题。也就是说NC和PC间应能够快速和准确地交换数据。它们之间的通讯可以由不同的通讯机制实现,常用的方式有:总线通讯和双口RAM通讯。总线通讯采用ISA/PCI总线结构,开放式运动控制卡插入在PC机的总线扩展槽中,使用相应的控制寄存器和协议建立起PC机和NC之间的通讯,其可以使用查询方式或中断方式。双口CPU通讯则是采用一种特殊的存储器,该存储器具有两个端口,可以分别跟PC机和NC的CPU相连,两个CPU可互不干扰地对其进行读写操作,采用这种通讯方式能明显提高数据交换速度。为了使通讯系统不依赖于具体的通讯机制,对上述的通讯方式进行抽象,得出一致的应用程序接口。确保用户只需访问该应用程序接口而不必关心底层的通讯机制就能建立起所需的通讯。

(3)应用软件的编制

开放式数控系统的显著特征之一是系统的可扩展性,因此在进行系统设计的时候,采用了模块化的程序设计方法。这样,将来若对系统某一功能的改进则只需修改相应的模块而不必重写整个系统软件。

3 实例研究

本文开发了一个NC嵌入PC型的开放式数控系统,用以取代G—CNC6135型数控车床原有的数控系统GSK928TA。GSK928TA是由Intel公司的8位单片机(8032)和16位单片机(80C196)组成的双CPU系统,该数控系统的通用性差,联网通讯功能有限,仅能通过RS232口与微机进行程序传输,软件不对用户开放,在原有的系统上进行二次开发非常困难。

该实例的硬件平台为:CPU板卡采用台湾EVOC公司的IPC-586VDF(C),内置显卡,支持电子盘,处理器采用Intel Pentium &MMX 233,显示器为宏基的FP450彩色液晶显示器,可视面积大,抗干扰性强。运动控制卡选用台湾ADLink公司的开放式运动控制卡PCI-8134,PCI-8134使用了两块专业集成电路PCL5023,每块PCL5023控制两个轴的运动。运动功能如线性加减速、S形加减速、两轴插补、定位和回零都由PCL5023来硬件实现,使得系统的实时性大大增强。由于复杂的运动控制由专用芯片实现了,PC的CPU就可用来执行其他的监控任务了。每块PCI-8134可以同时控制四根轴的运动,它插在PC机的PCI总线扩展槽中。PCI-8134还提供了DOS和Windows下的函数库,供开发应用程序时调用。系统还使用了两个全数字交流伺服驱动器(DA98)和交流伺服电机。I/O接口板采用ADLink公司的64 路(32路输入,32路输出)隔离的数字DIO板PCI-7432。微机上的操作系统为Windows NT4.0,采用Visual C++6.0作为开发工具。

整个系统平台的硬件结构如图6 所示。PCI-8134控制各个轴的运动,PCI-7432控制机床的各种I/O量,同时处理控制面板的输入,二者通过PCI总线与PC机进行通讯。

图2 系统硬件平台

在系统设计的时候,考虑到将来的扩展性,采用了模块化的程序设计方法,将整个系统按功能划分为以下五个模块:

(1)PLC模块; (2)运动控制模块; (3)显示模块; (4)屏幕操作模块; (5)网络通信模块。

系统的软件结构如图; 所示Windows NT4.0平台是一个占先式多任务操作系统,且支持多线程编程技术,线程任务在竞争中获得CPU分配的时间片,线程的优先级越高,得到CPU时间片的机会越大。Win2下线程的优先级分成四种,共32级,其中16-31级被称为实时级,是所有级别中最高的,专门为必须对事件做出迅速响应的线程服务。可以把实时控制进程按操作的关联程度和轻重缓急分解成若干个线程。例如,一个线程响应各种参数设定,另一个线程更新过程状态显示,而实时采集和控制输出放在第三个线程中,并将该设置在实时级。紧急控制线程要求系统不论在什么情况下都应立即响应,所以它的优先级应该设定为最高。

图3 数控系统软件结构图

(1)PLC模块

PLC模块用来处理各种输入输出I/O量。在系统中的输入量有键盘输入、机床零点输入、限位输入、减速输入和刀位输入。输出量有换刀电机控制、功放、润滑、冷却、主轴正转、主轴反转和主轴停止。在程序中,PLC模块作为一个线程,在系统启动的同时,启动PLC线程。

(2)运动控制模块

运动控制模块是用来控制刀具实现各种运动的。模块有连续移动、步进移动、直线插补运动、圆弧插补运动和回零点运动组成,且在运动中实现速度可调。PCI-8134, 运动控制卡的函数库提供了丰富的运动-#&函数。

在系统中,PCI-8134, 发送脉冲给交流伺服控制器,由交流伺服控制器控制交流电机从而带动刀具移动。

当有运动命令到来时,系统启动一个运动线程。

(3)显示模块

数控系统的各种信息需要通过显示器及时地反馈给操作者,便于操作者对整个系统的运行状态进行监视,因此需要单独建立一个模块来负责处理数控系统各种信息的显示。

(4)屏幕操作模块

屏幕操作模块由参数设置、直线插补设置、换刀控制和自动控制组成。

(5)通讯模块

通讯模块可以用来向监控中心传送信息或者通过服务器实现远程制造。

实践表明:以PC机为基础的由上述软硬件平台构成的CNC系统取代原有的数控系统GSK928TA,不仅完成了原来的各项功能,而且在实时性、用户界面、二次开发和联网通讯等方面都有显著的提高。

4 结束语

开放式数控系统是数控技术发展的必然趋势,其给数控系统生产商、机床制造商以及用户都带来了许多好处。而基于PC的开放式数控系统具有较强灵活性,可以充分利用PC机丰富的软硬件资源和强大的技术优势,有利于更完美地实现数控系统的用户界面、图形显示、动态仿真以及网络通讯等功能。模块化的程序设计使系统的通用性和可移植性大大增强,同时也有利于系统日后的功能扩展。

(审核编辑: 智汇张瑜)