0 引言

在产品的整个生命周期中,车间作为产品质量和生产计划的最终保证场所和生产成本的主要发生地,其制造水平在很大程度上制约着整个企业的制造水平。信息技术支持下的网络化制造的成功与否,不仅取决于企业上层管理的数字化和信息化,也取决于车间底层的数字化和信息化,后者的实现则更加困难。车间是一个复杂的不确定型系统,单纯依靠计算机和自动化技术来实现车间数字化制造和系统的集成是不现实的。车间数字化制造的可行的和最佳的模式是把无线通信技术和智能移动设备引进来,创建能充分发挥“人的智能”和“机器智能”的人机协同工作模式。该模式由车间计划管理层、现场调度层和设备层3个层面组成。

车间管理层配置车间数据库服务器,Web 服务器, CAD/ CAPP/ CAM 工作站和计划调度工作站,对现场调度层和加工设备层进行管理和提供技术支持。

现场调度层的主要任务是对车间层制订的调度计划进行实时监控、实时反馈和调整,它是一个在车间数据库和服务器支持下,以移动和分散为主要特点的层次。以车间个人数字助理( ShopFloor PDA) 协助调度员实时采集现场数据,及时获取车间数据库和服务器的支持和提供反馈信息,快速灵活地做出决策。

设备层则根据现场调度层服务器的调度计划或加工程序来完成加工任务。实践应用证明,能够支持移动控制和人机协同的新型数控系统,则是人机协同车间数字化制造整体解决方案的关键部分。因此,研制新型数控系统已成为一项开拓性的任务。

1 新型数控系统的体系结构

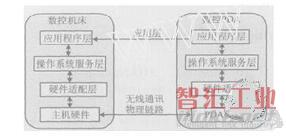

新型开放式数控系统体系结构,如图1 所示。

图1新型数控系统体系结构

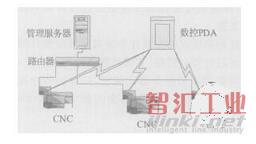

它主要由两部分构成:一部分安装在机床上,称为机床控制器,完成传统的运动控制和PLC 功能;另一部分安装在掌上电脑上,称为数控PDA ,它完成编程、仿真、机床调整、加工数据采集,以及从车间调度层和车间管理层下载工艺数据、巨型加工程序等。数控PDA 和机床控制器之间通过蓝牙无线通信技术实现近距离通信,一台数控PDA 可同时控制多台数控机床,构成一个人机协同的柔性制造单元MMC(Man2Machine2CooperativeCell) 。其成本不仅比传统的柔性制造单元FMC(Flaxible Manufacturing Cell) 大大降低,而且更加灵活可靠,如图2所示。

图2人机协同的柔性制造单元

在正常生产条件下,当MMC 接到一个定单,数控PDA 就完成单元内各台机床的调整和加工参数设置,并在加工过程中采集和分析机床和MMC的状态数据;当机床发生故障时,数控PDA则协助操作者进行故障诊断和排除故障。同时,操作者在数控PDA 的协助下,与车间或单元调度服务器联系,共同调整生产调度计划。

因此,这种具有移动控制功能的数控PDA 就成了一种理想的智能化的人机协同工具,它可以随时随地获取信息,使人的形象思维、直觉判断和经验与基于长期存储、精确推理与快速数据处理的机器智能无缝地结合起来,实现灵活快捷的最佳决策。这种人机协同的制造模式,能够更好地实现车间底层信息集成。

2 机床控制器

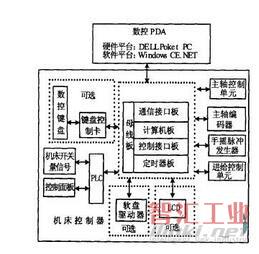

如图3 所示,数控系统的机床控制器采用的是基于工控机的开放式结构和模块化的设计思想,根据数控设备的特点和功能要求,可以选择所需的功能模块,选用的是IP26S 底板、SBC2657 主板、NEC 液晶屏、研华6740 接口板、IPC 5000 型16位脉冲量输入计数/ 定时器板、TENDA PCI 无线网卡及DELL Pocket PC 等相关硬件。

图3 新型数控系统的应用实例

SBC2657 工控主板作为数控系统的核心,对输入到CNC 装置中的各种数据、信息(零件加工程序,各种I/ O 信息等) 进行有关的处理和运算,根据处理的结果向其他功能模块发出控制命令,传送数据,顺利地执行用户的指令。

研华6740 控制接口板用于检测和控制在数控机床运行过程中CNC 内部和机床上的各种行程开关、传感器、按钮、继电器及变频器等,从而实现主轴的启停和变速、换向、换刀、工件夹紧、松开、液压、冷却及润滑系统运行等。

TENDA PCI 通信接口板主要实现数控机床控制器部分和数控PDA 进行通信。数控PDA 通过无线网络向机床控制器发送报文、工作指令和刀具数据等各种参数,控制数控机床的各种调试命令。机床控制器则可以将其采集到的机床状态、加工信息及报警信息等数据,进行必要的处理后经无线网络上传给数控PDA ,供其调度和处理。IPC 5000 型16 位计数/ 定时器板是系统中的重要组成部分,它主要用于周期性的中断信号产生、插补运算的适时触发、位置检测、伺服控制和PLC扫瞄等强实时性任务。

3 数控PDA

在这种基于无线通信的开放式数控系统中,现今的数控系统中的很大一部分功能将被转移到数控PDA 上。这些功能主要包括加工程序的编制、仿真与下载( 包括手工编程和从CAD/ CAM工作站或台式电脑上下载巨型加工程序) 、机床调整、加工数据和机床状态的采集等,而机床控制器则主要执行实时运动控制和PLC 功能,这将使其成为真正的嵌入式系统,而数控PDA 则代替了传统数控系统的人机界面,成为多台数控机床共享的设备,不仅大大降低数控系统的体积和成本,而且使数控机床操作更加人性化。这种专业化的掌上电脑2数控PDA 还可以通过无线通信的方式上网,一方面获取现场数据,另一方面从车间(或单元) 服务器乃至CAD/ CAM 技术中心获取支持,因而极大地加强了数控系统的功能。可以看出,数控PDA 将成为新一代人机协同柔性制造单元的一个核心装置。

4 软件平台的选择

机床控制器及数控PDA 的操作系统和软件开发平台的选择十分重要,应从功能、可靠性、普及性和技术支持的易获得性等多方面综合考虑。在当今高速高精度和网络化制造的时代,尤其要重视实时性和联网能力这两个方面。

自从20 世纪90 年代提出开放式数控系统以来,至今仍未找到一种较理想的操作系统平台。国内外目前的开放式数控系统所采用的不外乎两种方式,一种是基于DOS ,另一种则基于Windows。DOS 是运行于16 位实模式下的单任务操作系统,实时性好,但受16 位实模式的限制,系统功能不强,可靠性不易保证,尤其是网络功能薄弱。Windows 功能强大,但体系和结构庞大,实时性差,不能满足数控要求,因此不得不另配置运动控制卡等。

Windows CE.NET 是一种实时性较强的嵌入式操作系统,兼备DOS 和Windows 的优点,“小而精”,是完全开放的模块化体系结构,支持蓝牙和802. 11x 无线移动通信协议以及友好的图形界面。虽然还有其他实时嵌入式操作系统可供选择,但因其有Microsoft 公司和第三方开发商的软、硬件技术支持,从易得、易用和能较快实现产品化的实际出发, Windows CE. NET 不失为一种较理想的数控系统开发平台。

本研究采用Visual Studio .NET作为数控PDA应用程序的主要开发平台,因为它是一套完整的开发工具, 可以用于生成ASP Web 应用程序、XML Web services、桌面应用程序和移动应用程序。Visual Basic . NET、Visual C + + . NET、VisualC # .NET 和Visual J # . NET 全都使用相同的集成开发环境( IDE) ,该环境允许它们共享工具并有助于创建混合语言解决方案。另外,这些语言利用了.NET Framework 的功能,此框架提供对简化ASP Web 应用程序和XML Web services 开发的关键技术的访问。Visual Studio .NET 集成开发环境还包括开发智能设备(如Pocket PC) 应用程序的工具。

通过使用这些工具和. NET Framework 精简版Compact Framework ,可以高效和高质量的开发数控PDA。

机床控制器不像数控PDA ,它不仅要有无线通信能力,还必须配备各种输入输出接口和板卡,以实现伺服控制、主轴调速及PLC 控制等功能。采用Windows CE.NET作为开发平台,可以开发数

控系统的底层和实时性软件,包括各种数控专用接口板卡的驱动程序。尤其是在机床控制器中开发蓝牙接口,更是一个挑战性的任务。这些都是开发基于Windows CE. NET 的机床控制器的难点和关键,因为目前市场上可以买到的板卡还不能提供Windows CE. NET 的驱动程序。Windows CE. NET 是Microsoft . NET 架构的重要组成部分,它也是一种模块化的操作系统,它的Plat2form Builder 集成开发环境( IDE) 能够根据不同数控系统的要求及进行剪裁和组装。

5 中断机制的插补控制

数控系统中的位置控制任务、插补任务都是强实时性的任务,但在基于Windows CE 的数控系统中,不能像基于DOS 那样利用系统定时器的INT08 号中断来实现实时插补,因为它已被用作操作系统本身的分时调度,所以必须外插一块定时器卡来周期性的触发插补任务。

该定时器通过触发中断的方式来获得操作系统的服务。另外,数控系统还需要各种数模/ 模数转换卡和传感器来完成伺服控制和机床的在线检测,这些设备大多都采用中断方式工作。因此,如何编写适合于数控系统的中断驱动程序,并正确设计ISR 和IST ,就成了开发基于Windows CE 的开放式数控系统的关键。

对于Windows CE ,通常有2 类设备,即内置设备(Built2in devices) 和可安装设备( Installable de2vices) ,定时器卡、数模/ 模数转换卡等都属于后一类。Windows CE 提供了2 种驱动程序模型:分层结构驱动和单层结构驱动。出于实时性的考虑我们选用单层结构驱动程序,因为单层结构包含了数控驱动程序必须的功能,而避免了多层次之间互相调用所造成的系统延迟。但单层驱动的移植性较差。

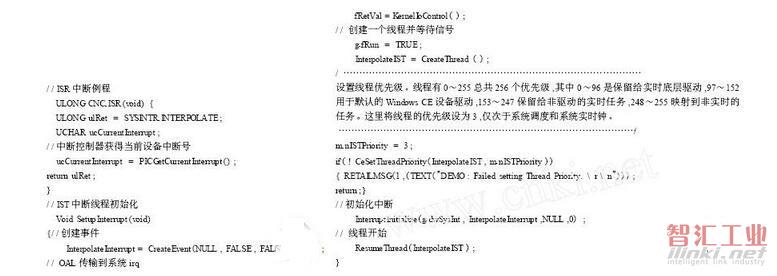

以定时插补卡为例进行说明。若要给该定时器卡写驱动,首先要给其分配硬件资源,即中断号和端口地址范围,这些都必须通过Boot Loader 和注册表在系统启动时分配。该卡采用Intel 8254可编程定时器芯片,端口地址设为0x140 - 0x143 ;通过跨接器W4 和PC 总线的IRQ15 相连。在驱动程序中,必须首先初始化中断例程ISR 和中断线程IST ,然后IST 才能等待来自内核的中断请求。

5.1 初始化关键步骤

(1) 创建一个动态连接库CNC. DLL ,其中包含该插补定时器的中断例程ISR。

(2) 由该ISR 分派一个新的中断标识符SYS2INTR- INTERPOLATE ,并返回给内核。

(3) 创建插补中断线程InterpolateIST ,并将它挂起。

(4) 调用InterruptInitialize 函数,使中断请求IRQ 和该事件的挂钩。

(5) 设置IST的优先级,使其与所要完成任务的实时性相匹配。

(6) 重新开始IST。

5.2 程序框架

驱动程序编写和安装完成后,数控系统就可以根据数控加工程序给出的加工速度指令,调用IO 流接口函数,通过对8254 定时器动态地设置时间常数,来完成实时插补任务。

6 结束语

车间数字化是制造业信息化和数字化的重要环节,也是当前面临的难点。只有创造条件,把人的智能和机器智能无缝地结合起来,形成一个以人为中心的人机协同的车间制造系统,才是实现车间数字化制造切实可行的途径。将正在蓬勃发展的智能无线手持设备和嵌入式操作系统相关技术引入数控领域,研制数控PDA 和嵌入式机床控制器集成的新型数控系统,将为实现这人机协同的车间制造模式打下基础。

(审核编辑: 智汇张瑜)