0 引 言

随着科技的不断发展,一方面由于待加工的机械、水晶玻璃、陶瓷等产品零部件的形状越来越复杂及加工质量的要求越来越高,手工操作的加工精度已不能满足需要;另一方面,为了降低产品成本,追求更好的性价比,要求产品的机械结构应尽量简化。同时,市场上数控系统产品琳琅满目,从高档的基于PC机及板卡的开放式数控系统,到基于DSP、ARM、FPGA等32位高性能芯片和嵌入式操作系统的独立智能控制器,以及到基于文本显示和PLC的中高档的数控平台;对于市场上中、低档加工精度要求的机床而言存在的一个最大问题就是价格较高,而使机床整体成本相应增加。本文研制开发的这套基于折弯机的多轴数控系统:采用性价比较好的AVR系列单片机ATMEGA 128、128X64的液晶显示、普通三相交流电机和光电编码器反馈的方式进行设计和开发,同时对于各部分接口电路采用模块方式进行组合,在满足加工精度0. 05mm基础上,做到经济和实用的效果。

1 折弯机原理与控制系统结构

1. 1 折弯机原理

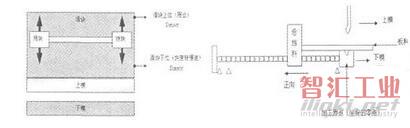

目前市场上中、低档折弯机大多是采用半自动化的方式进行设计和操作,系统有X轴和Y轴2个方向的控制,其中X轴电机控制加工板料的位置,Y轴电机控制油缸机械档块定位值。通过脚踏板控制机械液压油缸,使得Y轴方向的滑块重压下来加工板料形成弯度。折弯机工作示意如图1所示,图中左边是Y轴方向,右边为X轴方向。

图1 折弯机工作示意图

图1 折弯机工作示意图

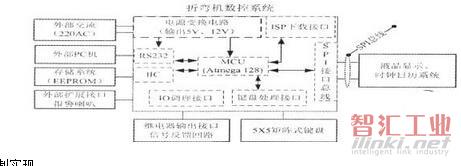

1.2 数控系统总体结构

在控制系统中,单片机主要是完成管理与控制功能(进行相关参数与算法的计算与控制),包括参数设置、故障检测报警、发出启动和停止等各种控制命令。开关量控制模块既可检测现场状态又可通过继电器触点发出开关量控制信号。模拟量控制模块可实现记数功能,模拟量控制模块的开关量控制信号与模拟量控制信号结合,可实现对一些模拟量设备的连续控制。显示模块可以显示系统的状态及控制信息等。曲率半径检测模块及检测剪板机制成品的曲率半径,检测到的模拟信号经模块处理后转换成曲率半径,然后传给上位PC机。详细设计框图如图2所示。

图2 数控系统框图

图2 数控系统框图

2 主要硬件电路及位置控制实现

2. 1 主要硬件电路

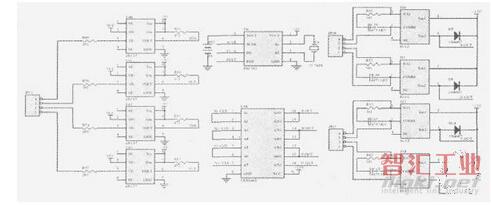

系统核心MCU采用了高性能的AVR单片机,Atmega 128具有128K FLASH程序存储器、4K EEPROM、2路UART、1路SPI接口、8路AD和丰富的IO口。上位单片机控制模块,一方面可以接收从PC机发送来的指令,并把上位单片机控制模块及各控制模块的状态传送给PC机,实现对整个系统的控制;另一方面,上位单片机控制模块也可通过键盘直接进行参数设置和状态控制,并能进行故障检测[。数控系统电路中除了上述的液晶显示、键盘输入、报警和断电保护的存储部分的硬件之外,还有系统控制实现的关键部分电路是光电编码器的信号输入、控制外部交流三相电机的继电器输出以及由DS1302芯片实现的实时时钟电路。详细实现电路如图3所示。

图3 硬件接口电路

图3 硬件接口电路

图中对应4个6N137高速光耦用于系统中X、Y轴的光电编码器输入,每个光电编码器输出对应一个方向信号、一个脉冲计数信号。分析编码器和光栅尺的输出波形图可以知道,编码器正转时A相超前B相90度。在A相脉冲的下降沿处,B相为高电压。而在编码器反转时,A相滞后B相90度,在A相脉冲的下降沿处,B相输出为低电平。所以,编码器旋转时通过判断B相电平的高低就可以判断出编码器的旋转方向。当编码器正转或光栅尺正向运动时加计数,反之则减计数。图中4个12V控制继电器,驱动采用了达林顿输出方式的ULN2003芯片, 2个继电器对应控制一组(X或Y轴)电机的正转或反转。图中间的DS1302是具备涓流充电功能的实时时钟芯片,其中备用的可充电3. 3V电池还可以给系统中的存储器EEPROM(FM 24C256)供电。

2.2 位置控制实现

输入定位尺寸并启动后,电机开始运行,当接近目标时电机停止运行(图中n处),此时由于运动机构有惯性,因而挡块会继续作减速运动,直至在s区间停止运行,如果停止在图中两个p所示区间内,即到位。反之,系统发出点动信号,驱动电机向目标位置运行。靠惯性低速运行的距离由系统参数/高低速0或/停止距离0确定。点动运行的距离由系统参数/点动因子0确定。目标位置是一个由参数/公差范围0所确定的区间,即认为在此误差范围内定位正确。

图4 位置控制原理

图4 位置控制原理

若系统参数/高低速0或/停止距离0较大,则会导致停止运行时,还没有到达目标位置,即不在图4的两个p所示区间内,系统就会发出点动信号,并驱近目标位置。

若系统参数/高低速0或/停止距离0太小,导致停止运行时,超过目标位置,即超过图4中右边的p。系统就会发出点动信号,反向驱近目标位置。

多轴数控系统出厂时各参数如/停止距离0、/点动因子0和/公差范围0已经设定,但在实际生产加工过程中由于丝杠及螺母间隙、链条、皮带张紧度等因素,会经常出现点动信号来达到运行结果时,此时用户可以自行调整上述参数,从而改善每次运行时频繁出现的点动现象。

3 系统软件设计

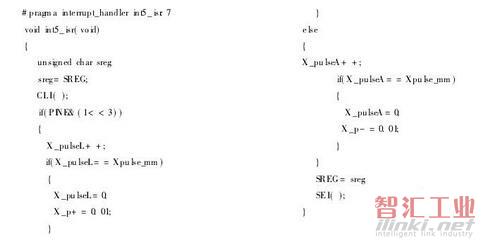

系统中软件设计采用模块化方式进行,分别编写了基于I2C总线的存储程序模块、基于SPI总线的液晶显示和时钟程序模块、基于中断与查询方式并进行延时去抖的键盘输入程序模块。在控制信号采集方式上,采用了中断模式来获取光电编码器的信息,其中中断实现的简要代码如下所示:

4 小 结

系统通过对普通三相异步电机的运行速度进行控制以及利用高分辨率的光电编码器直接检测运动部件,可以对后挡料或加工轴进行精确定位。同时具有单步和多达99个工步的控制功能,并可对任一工步执行单步运行,对驱动系统实行快速驱近,即点动定位,使运行效率得以大幅度提高。由于采用单片机技术对普通三相异步电机进行控制,与步进电机、伺服电机、变频调速系统相比,最大限度地节省了控制系统的成本,这是一种性价比较高的控制解决方案。

(审核编辑: 智汇张瑜)